IMPLEMENTACIÓN DE HERRAMIENTAS

DE MANUFACTURA ESBELTA PARA LA GESTIÓN

DE MATERIALES EN UN ALMACÉN

Arturo Realyvásquez-Vargas*

https://orcid.org/0000-0003-2825-2595

Departamento de Ingeniería Industrial, Tecnológico Nacional de México,

Instituto Tecnológico de Tijuana, México

Brenda Michelle Castillo Ramírez

https://orcid.org/0009-0005-7840-9492

Departamento de Ingeniería Industrial, Tecnológico Nacional de México,

Instituto Tecnológico de Tijuana, México

Jorge Luis García-Alcaraz

https://orcid.org/0000-0002-7092-6963

Departamento de Ingeniería Industrial y Manufactura,

Universidad Autónoma de Ciudad Juárez, México

Guadalupe Hernández Escobedo

https://orcid.org/0000-0002-7516-972X

Departamento de Ingeniería Industrial, Tecnológico Nacional de México,

Instituto Tecnológico de Tijuana, México

José Roberto Díaz-Reza

https://orcid.org/0000-0002-0099-9171

Departamento de Ingeniería Industrial y Manufactura,

Universidad Autónoma de Ciudad Juárez, México

Recibido: 5 de mayo del 2025 / Aceptado: 10 de julio del 2025

Publicado: 19 de diciembre del 2025

doi: https://doi.org/10.26439/ing.ind2025.n049.7976

Este estudio no fue financiado por ninguna entidad.

* Autor corresponsal.

Correos electrónicos en orden de aparición: [email protected]; [email protected]; [email protected]; [email protected]; [email protected]

Este es un artículo de acceso abierto, distribuido bajo los términos de la licencia Creative Commons Attribution 4.0 International (CC BY 4.0).

RESUMEN. Este artículo presenta el caso de una empresa dedicada a la venta, instalación y servicio de aire acondicionado y calefacción. La empresa no tiene un control interno de inventarios en sus almacenes. En el periodo 2022-2023, se registraron 3043 problemas relacionados con la gestión de almacenes, con una media de 84,53 problemas por mes. Esto provocó problemas económicos, retrasos en los proyectos, plazos de entrega inadecuados y la imposibilidad de garantizar sus objetivos de certificación de calidad a corto plazo. El objetivo de este estudio es reducir estos problemas. Como metodología, se implementan herramientas de manufactura esbelta, tales como 5S, kaizen (mejora continua) y kanban. Tras la implementación de la mejora, los problemas en los almacenes se redujeron a 79, con una media de 26,3 problemas por mes a finales de junio y principios de noviembre del 2023. Se concluye que la aplicación de herramientas de manufactura esbelta mejora los índices de eficiencia en la gestión de los almacenes.

PALABRAS CLAVE: gestión de stocks / logística empresarial / almacenes /

producción eficiente 5S / kaizen / kanban

IMPLEMENTATION OF LEAN MANUFACTURING TOOLS FOR

MATERIAL MANAGEMENT IN A WAREHOUSE

ABSTRACT. This article presents a case of a company dedicated to the sale, installation, and service of air conditioning and heating. The company has no internal inventory control in its warehouses. In the period 2022-2023, a total of 3 043 problems related to warehouse management were recorded, with an average of 84,53 problems/month. These deficiencies have led to economic setbacks, project delays, inadequate delivery times and the impossibility of guaranteeing their quality certification objectives in the short term. The objective of this study is to reduce these problems. As a methodology, lean manufacturing tools such as 5S, kaizen and kanban are implemented. After the implementation of the improvement, the problems in the warehouses were reduced to 79, with an average of 26,3 problems/month by the end of June and beginning of November 2023. It is concluded that the application of lean manufacturing tools improves efficiency rates in warehouse management.

KEYWORDS: inventory control / business logistics / warehouses / lean

manufacturing / 5S / kaizen / kanban

INTRODUCCIÓN

Diariamente, las empresas manufactureras deben gestionar diferentes artículos, y su éxito comercial depende del flujo continuo de las piezas en la cadena de suministro (Vukićević et al., 2021). Sin embargo, el funcionamiento de los almacenes se complica más debido a la creciente abundancia de mercancías, ya que las estrategias habituales de gestión de almacenes no son adecuadas (Jarašūnienė et al., 2023), lo que causa ineficacia operacional (Kar & Jha, 2020). Estudios evidencian los problemas que surgen por una mala gestión de materiales en los almacenes; por ejemplo, en la industria de la construcción en la India identificaron 33 problemas y seis factores (entrega incorrecta de materiales, planificación inadecuada de materiales, falta de información y comunicación, problemas financieros en la adquisición, cambios en el alcance de los materiales y dificultad en el transporte) que alteraban el calendario y los costes de los proyectos (Kar & Jha, 2020). Para ello, se realizó una revisión de la literatura, se entrevistó a 15 expertos en gestión de materiales con más de diez años de experiencia en este campo y se recogieron datos mediante un cuestionario aplicado a ٨٦ profesionales de la contratación pública. Otro estudio menciona que las imprentas cuentan con un elevado flujo de materiales, cuya gestión podría mejorarse significativamente (Vukićević et al., 2021). En dicho estudio, el flujo de materiales de una imprenta se mejoró mediante códigos QR, software de código abierto para visión artificial y equipos de vigilancia.

Varios autores aplicaron herramientas de manufactura esbelta, como 5S, kaizen y kanban, para solucionar problemas de almacén. Por ejemplo, Rizkya et al. (2021) aplicaron las 5S en un almacén con problemas de piezas de repuesto dañadas que requieren un manejo especial, debido al aplastamiento por materiales metálicos. Además, la zona de almacén estaba sucia y desorganizada, no tenía límites de almacenamiento y los artículos no se guardaban en el lugar adecuado. Como resultado, a los trabajadores se les dificultaba encontrar los elementos que necesitaban. La evaluación de las 5S dio una puntuación de 1,82 y concluyó en que era necesario emplearlas para mejorar el almacén. De manera similar, Wani y Shinde (2021) aplicaron las 5S en un almacén de la industria del mueble. Sus resultados demostraron que este método es una herramienta eficaz para mejorar el rendimiento organizativo, la productividad y la higiene. Por su parte, Espinoza-Sánchez et al. (2021) analizaron la problemática de productos no conformes en un almacén, que afectaba la entrega a tiempo y los pedidos perfectos, y el indicador logístico OTIF (on time in full) de empresas manufactureras en Perú. Para reducir el impacto del problema, aplicaron 5S. Con ello, el tiempo de proceso se redujo 19,12 %, la distancia recorrida para preparar un pedido se redujo de 244,5 metros a 173,5 metros y el valor de OTIF aumentó 44,33 %.

Por su parte, Gatundu (2024) realizó una revisión de la literatura para analizar la mejora de los procesos de almacenaje mediante la aplicación de herramientas como 5S, kanban y kaizen. La investigadora encontró que los resultados demostraban que la aplicación de estas herramientas en los procesos de almacenaje mejora la productividad, crea entornos de trabajo más seguros, motiva a los empleados, reduce los plazos de entrega y optimiza el servicio al cliente. En otro caso, Echeverria-Garcia et al. (2022) analizaron el problema de los productos rotos que afecta negativamente a una empresa minorista de acabados de construcción. Inicialmente, la empresa tenía un índice de rotura de productos del 2,15 %, lo que equivale a 707 704,58 soles de coste total y costes implicados. Para solucionar el problema, desarrollaron un modelo en el cual aplicaron las 5S y kaizen a la gestión de almacenes. A través de la simulación, determinaron que la aplicación del modelo reducía el problema principal en 1,65 % y permitía estandarizar las actividades y mejorar el orden y la distribución del almacén.

Finalmente, Cavi et al. (2024) se enfocaron en la reorganización de un almacén de diálisis con el fin de optimizar los procesos logísticos y de aprovisionamiento. Para ello, aplicaron kanban. Como resultado, la empresa tuvo control de las existencias disponibles, se mejoraron los espacios definidos para el almacenamiento del material de diálisis y se redujo el tiempo dedicado a actividades sin valor para la reorganización del material.

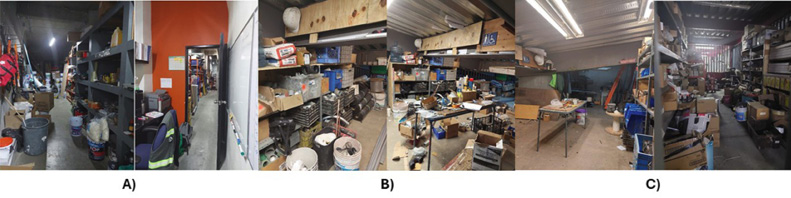

Este artículo presenta un estudio de caso en una empresa dedicada a la venta, instalación y servicio de aire acondicionado y calefacción industrial, comercial y residencial. La empresa se ubica en la ciudad de Tijuana, México, y opera con 112 empleados, quienes aportan sus conocimientos y habilidades para transformar proyectos a nivel comercial, cultural, educativo, gubernamental, de salud y del sector industrial. La empresa cuenta con tres almacenes, denominados A, B, y C, donde reserva sus bienes; sin embargo, no cuenta con un control interno de los inventarios de sus productos. La Figura 1 muestra evidencia de la situación actual de los almacenes de la empresa, donde se observan productos sin un orden ni ubicación estandarizada, así como la falta de limpieza y organización de los suministros para tablarrocas y material de carpintería.

Figura 1

A) Situación actual del almacén A, B) Situación actual del almacén B, C) Situación actual del

almacén C

Esto ha provocado que no se cuente con cifras exactas de las existencias reales disponibles. Algunas de estas existencias se encuentran fuera del lugar destinado para su almacenamiento o están en ubicaciones inaccesibles para los usuarios. Estos problemas impactan en la planificación y tiempo de entrega pactado con los clientes. Además, no se cuenta con una metodología para administrar el consumo de inventarios ni con indicadores para garantizar la veracidad de datos o conocer las afectaciones dentro de los procesos.

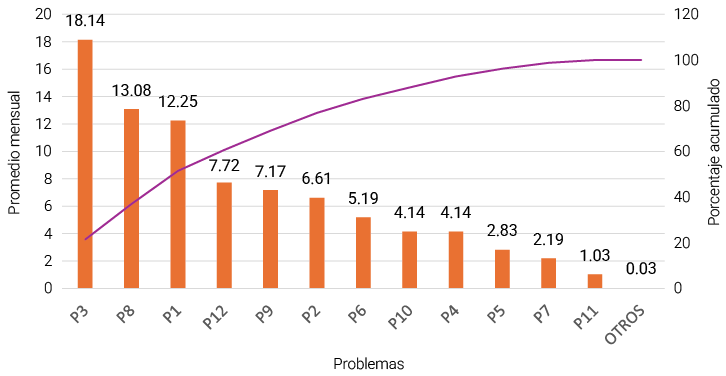

Al no contar con indicadores y desconocer los procesos, el personal de gerencia, producción y almacén toma decisiones mediante el conocimiento empírico, lo cual provoca errores de corto plazo. Al generarse pérdidas durante cada proyecto, las discrepancias en los inventarios físicos y virtuales conllevan retrasos en el suministro de material, mal uso y manejo de este, y aumento en los costos de almacén y de producción. La Tabla 1 muestra, en orden descendente, los problemas identificados en los almacenes en el periodo 2020-2023, donde se observa que P3, P8, P1, P12, P9 y P2 representan prácticamente el 80 % de las incidencias. La Figura 2 revela esta misma información mediante un diagrama de Pareto.

De lo anterior, surge la necesidad de implementar herramientas de manufactura esbelta para la gestión de los almacenes, con el fin de reducir los problemas. Estas herramientas son las 5S, kaizen (mejora continua) y kanban.

Tabla 1

Problemas identificados en la gestión de almacenes

|

Código |

Problemas |

Eventos |

Promedio mensual |

% |

Promedio |

Acumulado |

|

P3 |

Falta de registro de uso de maquinaria |

653 |

18,14 |

21,46 |

18,14 |

21,46 |

|

P8 |

Reportes por discrepancias entre lo contado |

471 |

13,08 |

15,48 |

31,22 |

36,94 |

|

P1 |

Deterioro de materiales |

441 |

12,25 |

14,49 |

43,47 |

51,43 |

|

P12 |

Reportes por mal uso de material |

278 |

7,72 |

9,14 |

51,20 |

60,57 |

|

P9 |

Pérdida del registro del material |

258 |

7,17 |

8,48 |

58,36 |

69,05 |

|

P2 |

Compra de materiales repetidos |

238 |

6,61 |

7,82 |

64,97 |

76,86 |

|

P6 |

Reportes por falta de espacio de |

187 |

5,19 |

6,15 |

70,17 |

83,01 |

|

P10 |

Accidentes dentro de almacén por falta de |

149 |

4,14 |

4,90 |

74,31 |

87,92 |

|

P4 |

Uso inadecuado de materiales e insumos |

149 |

4,14 |

4,90 |

78,45 |

92,82 |

|

P5 |

Reportes por poca comunicación entre los |

102 |

2,83 |

3,35 |

81,28 |

96,17 |

|

P7 |

Materiales extraviados |

79 |

2,19 |

2,60 |

83,47 |

98,77 |

|

P11 |

Atraso de obras por falta de material |

37 |

1,03 |

1,22 |

84,50 |

99,97 |

|

OTROS |

Reportes por mal aspecto de almacén |

1 |

0,03 |

0,03 |

84,53 |

100 |

|

Total |

3043 |

84,53 |

100 % |

100 % |

Figura 2

Diagrama de Pareto de los problemas de almacén

Por lo anterior, el objetivo general de este proyecto es reducir los problemas que afectan el control y la gestión de los almacenes de la empresa mediante la implementación de las herramientas de manufactura esbelta. Como objetivos específicos, se pretende reducir el 50 % de los problemas de falta de control de existencias en los almacenes; validar, mediante documentación fidedigna, el registro de los materiales existentes posterior a la aplicación de las mejoras; y determinar cómo la implementación de eventos kaizen permite aumentar el correcto uso y control de los usuarios de los almacenes, mediante la correcta aplicación de las herramientas de manufactura esbelta.

Este estudio toma como base tres conceptos teóricos clave: las herramientas de manufactura esbelta 5S, kaizen y kanban.

La herramienta de las 5S es una metodología japonesa para mejorar la organización y limpieza en el lugar de trabajo (Gupta, 2022). Se basa en los siguientes cinco principios: 1) clasificación, 2) organización, 3) limpieza, 4) estandarización y 5) disciplina. El primero consiste en identificar los elementos necesarios en el área de trabajo y eliminar los innecesarios (Mazur et al., 2024), y ayuda a eliminar el desorden, garantizando que solo los elementos esenciales estén presentes en el lugar de trabajo (Rizky et al., 2023). El segundo implica ordenar los elementos necesarios de manera eficiente a fin de que estén fácilmente disponibles para su uso (Azizi et al., 2021), lo cual ayuda a minimizar el desperdicio de tiempo y reduce la posibilidad de cometer errores (Cervantes-Zubirías et al., 2022). El tercero se enfoca en limpiar el lugar de trabajo y mantenerlo en condiciones óptimas (Zarza-Díaz et al., 2023), lo que permite identificar problemas potenciales y prevenir accidentes en el lugar de trabajo (Huangfu et al., 2021). El cuarto implica establecer estándares y procedimientos para mantener los tres primeros pasos de las 5S (Hernández Centeno & Sifuentes Huayanay, 2022), asegurando la consistencia y la aplicación de las mejores prácticas en el lugar de trabajo. Finalmente, el quinto se centra en preservar el compromiso y la disciplina necesarios para seguir los estándares establecidos en los pasos anteriores (Maki, 2023).

Por un lado, Kaizen se centra en la mejora continua a través de pequeños cambios incrementales (Sharma, 2022) basados en la idea de buscar constantemente formas de mejorar la fabricación subyacente. Utilizando kaizen, las empresas aumentan la productividad y la competitividad en el mercado mundial, pues proporciona un enfoque estructurado y sistemático para identificar y eliminar los residuos en todas sus formas (Okpala et al., 2024), incluida la sobreproducción, el exceso de procesamiento, el inventario, el movimiento, los defectos, la espera y el transporte (Sharma, 2022).

Por ello, kaizen es un elemento fundamental de la producción industrial moderna, ya que se centra en la mejora continua a través de pequeños cambios incrementales (Sadiq et al., 2021) al optimizar los cimientos de la fabricación. La metodología kaizen implica identificar y eliminar sistemáticamente el exceso de procesamiento, los inventarios, los movimientos, los defectos, las esperas y el transporte (Tripathi et al., 2021). Además, como estrategia de producción orientada a mejorar la calidad (Syaputra & Aisyah, 2022), kaizen reduce el tiempo de entrega y los costos (Sadiq et al., 2021), por lo que es aplicable a organizaciones de todos los tamaños.

Además, kaizen fomenta el involucramiento de empleados en el proceso de mejora, lo que genera una cultura de colaboración y resolución de problemas (Gupta & Jain, 2014). Sin embargo, la implementación de kaizen presenta desafíos, como la necesidad de compromiso y liderazgo por parte de la alta dirección, la resistencia al cambio por parte de los empleados y los costos iniciales asociados a la capacitación e implementación de cambios (Saxena, 2022). Además, los resultados de kaizen no siempre son inmediatos (Mathiyazhagan et al., 2022).

Por otro lado, Kanban es un método de gestión visual que equilibra el trabajo en curso para mejorar la eficiencia y la eficacia (Damij & Damij, 2024), mismo que se originó en Japón y se ha adaptado a diversos sectores, como el desarrollo de software, la gestión de proyectos y la gestión de tareas personales (Senapathi & Drury-Grogan, 2020). Kanban se traduce del japonés como ‘señal visual’ o ‘tarjeta’ y ayuda a gestionar el flujo de trabajo al mostrarlo en un tablero dividido en columnas que representan sus diferentes etapas. Cada tarea o elemento de trabajo está simbolizado por una tarjeta (Al Robaaiy et al., 2023), las cuales se mueven horizontalmente por el tablero a medida que el trabajo avanza de una etapa a la siguiente (Damij & Damij, 2024).

Los tableros kanban suelen dividirse en tres secciones principales: “Atrasado”, “Trabajo en curso” y “Hecho” (Hamdulay, 2023). La sección “Atrasado” contiene todas las tareas que deben realizarse pero que aún no se han iniciado, la sección “Trabajo en curso” muestra las tareas en las que se está trabajando actualmente y la sección “Hecho” presenta las tareas que se han completado (Damij & Damij, 2024).

Kanban se basa en varios principios clave que guían su implementación y uso, los cuales incluyen: visualizar el flujo de trabajo (Shiyanbola et al., 2023), limitar el trabajo en curso (Sunny et al., 2024), gestionar el flujo (García-Alcaraz et al., 2021), explicitar las políticas de procesos (Dahule, 2023), implementar bucles de retroalimentación (Weflen et al., 2022), mejorar la colaboración (Jizdan et al., 2024), implementar kanban en el desarrollo de software (Chinta, 2021) y aplicarlo en la gestión de proyectos (Senapathi & Drury-Grogan, 2020).

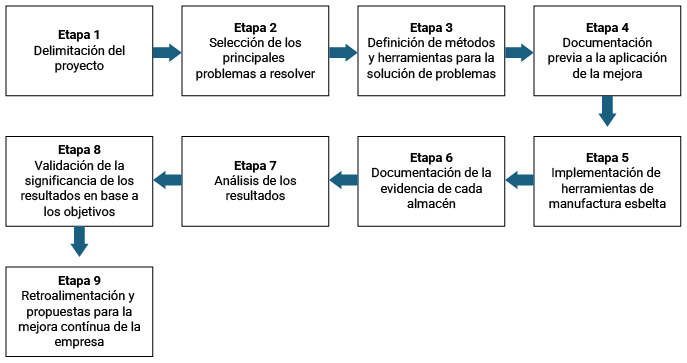

METODOLOGÍA

El método que se aplicó para la resolución de esta problemática se divide en nueve etapas, las cuales se describen a continuación. La metodología aplicada fue de tipo transversal y mixta, es decir, tanto cualitativa como cuantitativa. La Figura 3 muestra el diagrama de flujo de la metodología.

Figura 3

Diagrama de flujo de la metodología

Etapa 1: Delimitación del proyecto

En la delimitación del proyecto se seleccionaron las actividades necesarias para su implementación, tomando en cuenta los alcances y medios disponibles dentro del Departamento de Gestión de Proyectos, así como la disposición y el tiempo requeridos para llevar a cabo la mejora en los tres almacenes. En esta etapa, se realizan actividades como reuniones con directivos, definición del estado actual de los almacenes y de los problemas principales, herramientas y recursos con los que se cuenta.

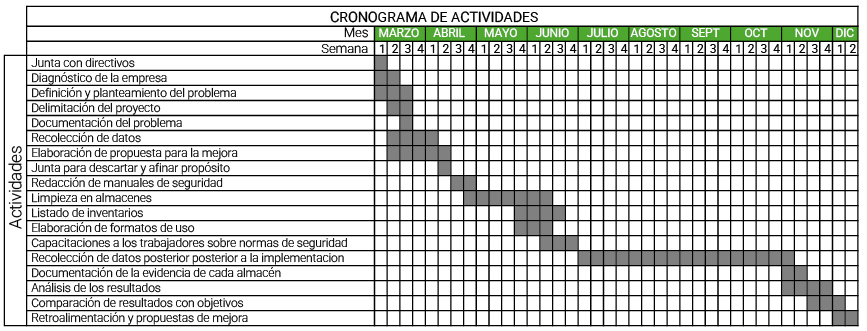

La empresa decide y puntualiza las actividades más importantes de todo el proyecto mediante la información y los resultados de los registros del estado de cada uno de los almacenes. En esta primera etapa, se aplican encuestas a los trabajadores de los almacenes y se definen las áreas específicas de trabajo. Para ello, se realiza un cronograma de actividades, que abarca desde la primera semana de marzo, hasta la segunda semana de diciembre del 2023, como se muestra en la Figura 4.

Cronograma de actividades del proyecto

Etapa 2: Selección de los principales problemas por resolver

En esta etapa, se busca detectar y eliminar las causas raíz de la problemática. En este caso, los problemas principales afectan directamente el estado financiero de cada uno de los almacenes de la empresa y es, por esto, por lo que las posibles soluciones deben ir enfocadas en cada problema. Para la selección de los principales problemas, se utiliza la información mostrada en la Tabla 1.

Etapa 3: Definición de métodos y herramientas para la solución de problemas

En esta etapa, se proponen las herramientas de gestión empresarial para optimizar el área de almacén de la empresa en estudio. Se propusieron tres herramientas de manufactura esbelta: kaizen, 5S y kanban. Sin embargo, para poder aplicar la metodología kaizen, primero se debe tener una base de las 5S, lo que permite ubicar y manejar la materia prima de los almacenes.

Para facilitar el uso de inventarios y conocer cómo se mueve la materia prima dentro de los almacenes y en la empresa, se utiliza kanban, con el cual se codifican los productos y se estandarizan todos los procesos y actividades. Una vez completado, se aplican eventos kaizen para analizar los problemas que se encuentren en el proceso, sus causas raíz, y, finalmente, en la aplicación de una estrategia para obtener los beneficios de mejora continua.

Etapa 4: Documentación previa a la aplicación de la mejora

En esta etapa, se documenta la situación inicial de cada uno de los tres almacenes mediante fotografías y un listado de los materiales existentes, lo que permitirá comparar el antes y después de las mejoras implementadas; la evidencia se ilustra en la Figura 1. Después, se realizó un diagnóstico del estado inicial de cada una de las 5S en los tres almacenes, como se muestra en la Tabla 2. Para ello, se tomó en cuenta un formato de las 5S utilizado por la empresa. Cada S fue ponderada en una escala del 0 al 4, donde 0 corresponde a muy malo; 1, a malo; 2, a promedio; 3, a bueno; y 4, a muy bueno. La puntuación total máxima posible es de 20, es decir, una puntuación de 4 en cada una de las 5S. Si un almacén alcanza una puntuación total de 20, significa que dicho almacén tiene implementada cada una de las 5S al 100 %. Posteriormente, esta evaluación inicial se comparó con el resultado después de la implementación de las 5S. En el caso de los valores de la Tabla 2, en la columna Total, el almacén A tiene una puntuación de 4, que representa el 20 % de 20; los almacenes B y C tienen una puntuación de 6, que representa el 30 % de 20. Este porcentaje es en base al 100 % de la implementación.

Tabla 2

Evaluación de los almacenes antes de la aplicación de las 5S

|

Almacén |

Clasificación |

Organización |

Limpieza |

Estandarización |

Disciplina |

Total |

% |

|

A |

1 |

1 |

2 |

0 |

0 |

4 |

20 |

|

B |

1 |

3 |

2 |

0 |

0 |

6 |

30 |

|

C |

2 |

2 |

2 |

0 |

0 |

6 |

30 |

Etapa 5: Implementación de herramientas de manufactura esbelta

La primera herramienta de manufactura esbelta implementada fueron las 5S. Para ello, se capacitó al personal del área de almacén sobre los siguientes temas: 1) introducción a la metodología de las 5S; 2) estructura, fases y auditoria de las 5S; 3) clasificación e identificación de elementos desechables; 4) orden del almacén; 5) almacenaje basado en el layout; 6) limpieza del almacén; 7) primeros auxilios; 8) estandarización de actividades; 9) registro y envío de reportes; y 10) disciplina de la mejora continua. La capacitación se inicia con una conferencia sobre la introducción a la metodología 5S, efectuada en las instalaciones del Audiovisual Principal de la empresa. A esta conferencia, de los 112 empleados de la empresa, asistieron 5 tablarroqueros, 13 electricistas, 3 arquitectos y 2 encargados de obra, quienes son los principales usuarios de los almacenes. Posterior a ello, la segunda capacitación se impartió en el patio de obra de la empresa. En esta capacitación, participaron 38 obreros pertenecientes a la flotilla de la empresa. Estas capacitaciones se programaron de junio a julio del 2023 y estaba dirigida a los tablarroqueros, electricistas, arquitectos y encargados de obra, quienes son los principales usuarios de los almacenes.

En este punto, se tomó en cuenta la participación del personal involucrado en el proyecto utilizando las 5S piloto en los almacenes A, B y C. La iniciativa estaba compuesta por un grupo de personal necesario (no más de 5 personas), integrado por operarios de los almacenes, así como el encargado de estos. La implementación de la mejora empieza por la primera S (clasificación) y avanza hasta completar la quinta S (disciplina) en cada uno de los almacenes.

La segunda herramienta implementada fue kanban y se realizó mediante la introducción de hojas de descripción de los productos que la empresa maneja para la realización de sus proyectos. En los almacenes de la empresa, no se llevaba un control de materiales y no existía un registro de entradas y salidas o algún formato para corroborar dicha información.

La aplicación del evento kaizen consistió en la implementación de un nuevo formato base que auxilió a los 5 participantes muestreados en el seguimiento de información para determinar si se están llevando a cabo los procesos de la manera correcta o si es necesario ajustar algún paso dentro del proceso de almacenamiento. Con esto, se buscó la mejora continua de los procesos y un mejor rendimiento de todos y cada uno de los trabajadores de la empresa. Se decidió implementar este método debido a que produce mejoras significativas, visibles y cuantificables, como la reducción de desperdicios por materiales mal utilizados, el uso de espacios ocupados por material obsoleto y el ahorro al vender material que ya no sea necesario.

Etapa 6: Documentación de la evidencia de cada almacén

Una vez implementada cada herramienta en cada una de las tareas indicadas en el cronograma (ver Figura 4), se procede a documentar. La evidencia queda documentada en el registro y acceso para el personal de la empresa. El registro de los nuevos formatos de uso y manejo de los almacenes representa la evidencia para la empresa y se usa para comparar futuras mejoras y como respaldo documental físico y digital.

Etapa 7: Análisis de los resultados

Una vez implementada la metodología, se evalúa el estado de cada almacén, ponderando cada una de las 5S aplicada de la misma forma en que se evaluó el estado inicial de los almacenes, como se muestra en la Tabla 2. Posteriormente, se hace una comparación de la calificación de cada almacén antes y después de implementadas las 5S. Se trabaja en los problemas P8, P3 y P12 con el fin de reducirlos significativamente para el logro del objetivo principal.

Etapa 8: Validación de la significancia de los resultados con base en los objetivos

Los resultados después de la aplicación de la mejora son documentados y comparados con la situación inicial de cada uno de los almacenes. Este proyecto tiene como finalidad mostrar un resultado favorable, es por eso que se debe medir en función de si el proyecto cumple con los objetivos que fueron formulados al inicio.

Etapa 9: Retroalimentación y propuestas para la mejora continua de la empresa

La ingeniera a cargo, junto con todo su equipo de trabajo, ponen en marcha la aplicación de la mejora. Los diferentes equipos de trabajo realizan sus correspondientes tareas de acuerdo con lo establecido en un plan de trabajo. El equipo de almacenes, junto con la ingeniera, jefa de los tres almacenes, determina cuáles son los criterios para evaluar la implementación de las mejoras, tanto a nivel operativo del almacén como a nivel gerencial. Esto le proporciona al equipo de trabajo la información necesaria para determinar si la aplicación de la metodología fue exitosa y si el proyecto puede ser utilizado para llevar a la empresa a futuras metas de normalización y regularización de estándares de calidad.

RESULTADOS

Resultados en relación con el objetivo general

El objetivo general se logró, ya que se obtuvo una reducción en el promedio de eventos de los problemas significativos para la empresa. La Tabla 3 muestra el promedio mensual de la frecuencia de los problemas antes y después de aplicar la mejora. Se observa que antes de la mejora hubo un promedio de 84,52 eventos al mes y después de la mejora se registraron solamente 26,30 eventos al mes, lo que representa una reducción total del 68,88 %. De manera más específica, se puede observar que se logró una reducción de incidencia en cinco de los seis problemas significativos (P1, P2, P3, P9, P12). Solo el problema P8 presentó un incremento en incidencia.

Tabla 3

Comparación de eventos mensuales de los problemas en los almacenes antes y después de la mejora

|

Código |

Problemas |

Promedio |

Promedio |

|

P1 |

Deterioro de materiales |

12,25 |

0,70 |

|

P2 |

Compra de materiales repetidos |

6,61 |

1,70 |

|

P3 |

Falta de registro de uso de maquinaria y material |

18,14 |

5,30 |

|

P4 |

Uso inadecuado de materiales e insumos |

4,14 |

3,30 |

|

P5 |

Reportes por poca comunicación entre los |

2,83 |

2,00 |

|

P6 |

Reportes por falta de espacio de |

5,19 |

0,30 |

|

P7 |

Materiales extraviados |

2,19 |

0,70 |

|

P8 |

Reportes por discrepancias entre lo contado |

2,83 |

8,3 |

|

P9 |

Pérdida del registro del material |

7,17 |

0,30 |

|

P10 |

Accidentes dentro de almacén por falta de |

4,14 |

0,00 |

|

P11 |

Atraso de obras por falta de material |

1,03 |

0,00 |

|

P12 |

Reportes por mal uso de material |

7,72 |

3,70 |

|

OTROS |

Reportes por mal aspecto de almacén |

7,17 |

0 |

|

Total |

81,41 |

26,30 |

Resultados en relación con el primer objetivo específico

La Figura 5 muestra gráficamente el antes y después de la mejora aplicada en los almacenes A, B y C. La aplicación conjunta de la limpieza y organización de cada almacén permitió cumplir el primer objetivo específico de reducir un 50 % de los problemas de falta de control de existencias en los almacenes.

Figura 5

A) Almacén A antes de la mejora, B) Almacén A después de la mejora, C) Almacén B antes de la mejora, D) Almacén B después de la mejora, E) Almacén C antes de la mejora, F) Almacén C después de la mejora

Por otro lado, la Tabla 4 muestra la ponderación obtenida antes y después de la implementación de las 5S en cada uno de los tres almacenes. La primera evaluación se llevó a cabo las primeras dos semanas de marzo del 2023 y la segunda se llevó a cabo en la primera semana de noviembre del 2023. Se observa que se obtuvo un aumento significativo en las calificaciones obtenidas para cada almacén.

Tabla 4

Comparación de las puntuaciones de los almacenes antes y después de la implementación de las 5S

|

Almacén |

C |

O |

L |

E |

D |

Total |

% |

|||||||

|

AA |

BB |

AA |

BB |

AA |

BB |

AA |

BB |

AA |

BB |

AA |

BB |

AA |

BB |

|

|

A |

1 |

3 |

1 |

3 |

2 |

4 |

0 |

3 |

0 |

3 |

4 |

15 |

20 |

75 |

|

B |

1 |

3 |

3 |

4 |

2 |

3 |

0 |

2 |

0 |

3 |

6 |

15 |

30 |

75 |

|

C |

2 |

3 |

2 |

4 |

2 |

4 |

0 |

2 |

0 |

3 |

6 |

16 |

30 |

80 |

Nota. C = clasificación, O = organización, L = limpieza, E = estandarización, D = disciplina, AA = antes, BB = después

Resultados en relación con el segundo objetivo específico

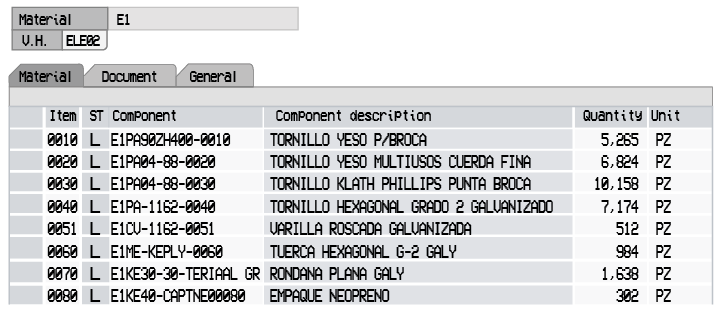

El segundo objetivo específico fue validar, mediante documentación fidedigna, el registro de los materiales existentes posterior a la aplicación de las mejoras. Este se logró mediante el seguimiento de las existencias físicas registradas en los nuevos formatos y, posterior a ello, con su incorporación en el software ARO® que se implementó. Este software fue desarrollado por Planatec como una solución para la planificación de recursos empresariales (en inglés Enterprise Resource Planning, ERP), diseñada específicamente para pymes. ARO® gestiona datos relacionados con los diferentes procesos y áreas de la empresa en una sola aplicación, lo que permite catalogar, relacionar y archivar la información de manera automática. Esto le facilita a la empresa la consulta de las estadísticas de diversos indicadores para mejorar la toma de decisiones (Software Selección, 2025).

La Figura 6 muestra el registro del material correspondiente al almacén B, donde se localizan los insumos como tornillos, tuercas, codos, entre otros, que abastecen a plomeros y carpinteros de la empresa.

Figura 6

Base de datos, registro del almacén B en el software ARO®

Resultados en relación con el tercer objetivo específico

La implementación de eventos kaizen permite aumentar el correcto uso y control de los usuarios de los almacenes. Al respecto, se logró determinar que el hecho de contar con formatos que resulten amigables y de fácil seguimiento para el usuario es esencial. Originalmente, la empresa no contaba con el conocimiento de un evento kaizen y, por ello, este tercer objetivo se cumplió al implementar un nuevo formato.

Este formato facilitó el seguimiento de información respecto a si se están llevando a cabo los procesos de la manera correcta o si es necesario ajustar algún paso dentro del proceso de almacenamiento. El formato desarrollado comprendió una plantilla de auditoría interna para los eventos kaizen futuros de la empresa y es una adaptación de formatos encontrados en la literatura respecto a temas relacionados con la gestión y control de almacenes de empresas constructoras.

Resultados respecto a mejoras y beneficios después de la aplicación de la

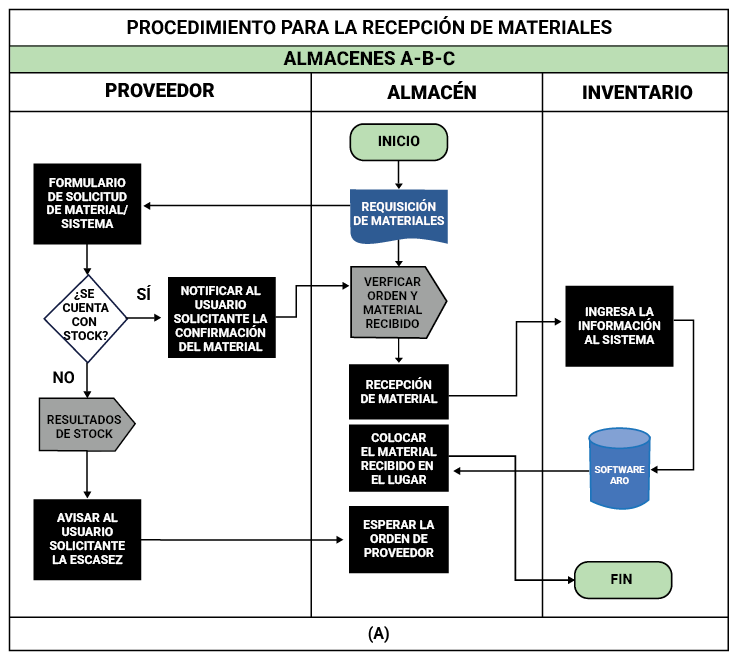

metodología

Con la aplicación de la metodología se logró reutilizar los recursos y reducir el desperdicio en 75 %, lo que elevó en tres meses el ahorro en costos por materiales mal aprovechados en 24 148,50 pesos mexicanos, de los cuales 16 550,50 pesos mexicanos fueron por venta y reciclaje de materiales sobrantes de las obras, y el resto por venta de materiales obtenidos de la limpieza de los almacenes. Además, con la herramienta kanban se formalizó y estructuró el procedimiento para la recepción de materiales en los almacenes, con lo que anteriormente la empresa no contaba. La Figura 7 muestra el flujograma de actividades para la recepción de los materiales en cada almacén, así como el diagrama de flujo para el despacho de estos. Los formatos de estos diagramas se encuentran registrados y archivados por la empresa.

Figura 7

A) Diagrama de flujo para la recepción de materiales, B) Diagrama de flujo para el despacho de materiales

A continuación, se explica el resultado del funcionamiento de los diagramas de flujo anteriores.

a) Procedimiento de recepción de materiales en los almacenes:

1. Requisición de materiales: El encargado del almacén llena la solicitud de orden de compra para el abastecimiento de materiales e insumos faltantes. La requisición pasa directo al encargado de compras.

2. Resultados de existencias: El auxiliar de almacén conoce la situación actual del material solicitado en la hoja de pedido a través del software ARO®. Si la información sobre las existencias de materiales está actualizada, el auxiliar de almacén procede a imprimir el formato de pedimento aceptado.

3. Verificación de orden y material recibido: El auxiliar de almacén verifica que la hoja de pedido tenga la firma del jefe encargado solicitante y la información del proveedor que entrega el pedido en el almacén.

4. Recepción de material: El encargado del almacén asigna la mercancía recibida en el lugar correspondiente.

5. Ingresar la información al sistema: Una vez recibida y resguardada la mercancía en el lugar correspondiente, el encargado del almacén debe de actualizar las existencias en el software ARO®.

6. Fin: El proceso ha terminado y la información se guarda en los archivos y registros correspondientes.

b) Procedimiento de despacho de materiales en los almacenes:

1. Recepción de la solicitud de pedimento de material: El auxiliar del almacén recibe del operario la hoja de pedido en la cual debe figurar la lista de materiales requeridos.

2. Verificación de formato: El auxiliar del almacén verifica que la hoja de pedido tenga la firma del jefe encargado solicitante.

3. Captura de información al sistema: El auxiliar del almacén ingresa los códigos de los materiales solicitados especificados en el formato y realiza la búsqueda en el software ARO® para el control de materiales.

4. Resultados de existencias: El auxiliar de almacén conoce la información del material solicitado en la hoja de pedido a través del software ARO®. Si la información sobre las existencias de materiales está actualizada, el auxiliar de almacén procede a imprimir el formato de pedimento aceptado.

5. Confirmación al solicitante: si se cuenta con las existencias de material solicitado, el auxiliar del almacén confirma al operario que se le entregará dicho material.

6. Entrega de material al usuario solicitante: El receptor debe firmar el formato de despacho del material y verificar que sus cantidades y condiciones sean las correctas.

7. Fin: El proceso ha terminado y la información se guarda en los archivos y registros correspondientes.

DISCUSIÓN

Los resultados de este estudio convergen con otros encontrados en la literatura. Por ejemplo, Pineda-Pomachagua y Núñez-Romero (٢٠٢٤) aplicaron kanban y 5S para mejorar el flujo de materiales y la utilización del espacio en un almacén de la industria de la construcción. Como resultado, los niveles de inventario se redujeron en 58 %; el tiempo de manipulación de materiales, en 22 %; y los costes operativos, en 20 %, con un ahorro anual de 265 055 dólares. En otra investigación, Voronova (2022) aplicó los principios de manufactura esbelta en un almacén de Coca Cola en Rusia, donde mejoró las actividades del complejo de producción y almacenamiento, así como la eficiencia en el uso de almacenes y los procesos de búsqueda e inventario. Finalmente, Pachauri-Carbajal et al. (2023) aplicaron kaizen y 5S en una empresa de comercialización de cocinas para mejorar los procesos de recogida y embalaje, y así aumentar el nivel de servicio. Como resultado, la tasa de escasez de material se redujo en 19 %, la eficiencia se incrementó en 15,59 % y el nivel de servicio aumentó al 94 %. Lo anterior confirma que las herramientas de manufactura esbelta (por ejemplo, 5S, kaizen, kanban, trabajo estandarizado) ayudan a que los almacenes operen de forma más eficiente (Islam & Ahmed, 2024), como en el caso del presente proyecto.

Los resultados del presente proyecto quedan validados al ser similares a los obtenidos en estudios anteriores, como los citados en la introducción y en la discusión. Con esto, el presente proyecto contribuye al conocimiento al demostrar que la aplicación conjunta de las herramientas 5S, kaizen y kanban mejora la gestión de almacenes al reducir los problemas relacionados con el manejo de existencias.

CONCLUSIONES

Tanto el objetivo general como los objetivos específicos se cumplieron. Se logró reducir los problemas que afectan el control y la gestión de los almacenes de la empresa mediante la implementación de las herramientas lean manufacturing, como las 5S. Inicialmente, el promedio era de 84,52 problemas por mes, y se redujeron a un promedio de 26,3 problemas por mes. Los objetivos específicos se cumplieron al reducir el promedio mensual de los problemas que afectaban al control de los almacenes en 68,88 % (de 84,52 a 26,3), se validaron las existencias físicas de la materia prima de los almacenes, resguardando la información en una nueva base de datos, y se estableció el uso de formatos de eventos kaizen para la mejora continua de la empresa.

Además, se concluye que las herramientas kaizen, 5S y kanban se complementan entre sí. Para comenzar con la metodología kaizen, primero se debe tener una base de 5S. Siguiendo la secuencia de aplicación de estas herramientas, se pueden ubicar la materia prima y los insumos fácilmente, lo que facilita un manejo de inventarios rápido y eficiente. Para facilitar el uso de inventarios y conocimiento de la materia prima y los insumos que se mueven dentro de la empresa, se utilizan los sistemas kanban, con los cuales se codifican los productos y se estandarizan todos los procesos y actividades. Una vez completado, se aplica kaizen, el cual permite analizar los problemas detectados en el proceso y la causa raíz de estos. Finalmente, se procede a aplicar una estrategia para obtener los beneficios de mejora continua mediante la proyección de los resultados de capacitaciones con el personal usuario de los almacenes, el cual permite mejorar o encontrar soluciones antes que se soliciten.

Finalmente, se recomienda mantener las prácticas actuales de las herramientas implementadas, proyectándolas a otras áreas para mejorar el sistema de abastecimiento. Se debe continuar con las capacitaciones al personal, con entrenamiento de técnicas y herramientas nuevas y se recomienda seguir con el monitoreo y evaluación constante de las actividades de mejora implementadas y actualizar los diagramas de acuerdo con los cambios en el procedimiento. Además, se recomienda aplicar las herramientas de gestión propuestas (kaizen, 5S y kanban) y administrar cada mes un cuestionario tipo checklist inmediatamente después de haber completado el proceso de las 5S para mejorar los nuevos procesos dentro del área de almacén.

Como trabajos futuros en el campo se la industria, se recomienda mantener una filosofía de mejora continua en la cual los empleados se capaciten para adquirir nuevos conocimientos, y aplicar herramientas de manufactura esbelta para reducir los demás tipos de problemas en los almacenes. También se recomienda realizar seguimientos periódicos al estado de los almacenes, para así detectar nuevas oportunidades de mejora y aplicar la presente metodología en otras empresas de diferentes tamaños y giros.

En la investigación, se recomienda realizar una revisión de la literatura sobre el impacto de 5S, kaizen y kanban en almacenes, así como pruebas de hipótesis sobre el impacto de estas herramientas en diferentes variables de la gestión de almacenes.

Los autores declaran no tener conflictos de interés.

CONTRIBUCIÓN DE AUTORES

Arturo Realyvásquez-Vargas: escritura: borrador original, redacción: revisión y edición, conceptualización, data curation, metodología, investigación. Guadalupe Hernández-Escobedo: supervisión, conceptualización, visualización. Brenda Michelle Castillo-Ramírez: redacción: revisión y edición, supervisión, conceptualización, visualización. Jorge Luis García-Alcaraz: redacción: revisión y edición, supervisión, software. José Roberto Díaz-Reza: supervisión, software.

REFERENCIAS

Al Robaaiy, M. S. D., Rahima, M. A., & Alghazali, M. H. (2023). Application the kanban cards and the value stream map (Vsm) to rationalize inventory costs and to improve the company’s performance and oversight applied research in electrical cables factory / Ur State Company for electrical industries. International Journal of Professional Business Review, 8(4), e01371. https://doi.org/10.26668/businessreview/2023.v8i4.1371

Azizi, M. R., Atlasi, R., Ziapour, A., Abbas, J., & Naemi, R. (2021). Innovative human resource management strategies during the COVID-19 pandemic: A systematic narrative review approach. Heliyon, 7(6), e07233. https://doi.org/10.1016/j.heliyon.2021.e07233

Cavi, R., Giovanni, P., Alice, S., Laura, P., Francesca, M., Patrizia, G., & Laura, B. (2024). 2SPD-015 Integrated healthcare logistics: kanban solution for management of dialysis warehouses pilot case. European Journal of Hospital Pharmacy, 31(1), A25-A26. https://doi.org/10.1136/EJHPHARM-2024-EAHP.52

Chinta, S. (2021). The impact of AI-powered automation on agile project management: transforming traditional practices. International Research Journal of Engineering and Technology, 8(10), 2025-2036. https://doi.org/10.2139/SSRN.5034076

Cervantes-Zubirías, G., Morales-Rodríguez, M. A., Alva-Rocha, L., Hernández-Rodríguez, P., & Reyna-Guerrero, I. (2022). Reducción de desperdicios a través de la implementación de herramientas de manufactura esbelta (mejora continua). 593 Digital Publisher CEIT, 7(3-2), 247-264. https://doi.org/10.33386/593dp.2022.3-2.1138

Dahule, P. (2023). The strategic impact of project management and kanban in enhancing data analysis efficiency. The Eastasouth Journal of Information System and Computer Science, 1(2), 118-125. https://doi.org/10.58812/ESISCS.V1I02.494

Damij, N., & Damij, T. (2024). An approach to optimizing kanban board workflow and shortening the project management plan. IEEE Transactions on Engineering Management, 71, 13266-13273. https://doi.org/10.1109/TEM.2021.3120984

Echeverria-Garcia, L. M., Espinoza-Alarcon, J. C., & Quiroz-Flores, J. C. (2022, 21-22 de diciembre). Warehouse management model based on lean manufacturing to reduce the incidence of ceramic tiles breakage in the retail sector [Presentación de escrito]. Proceedings of the First Australian International Conference on Industrial Engineering and Operations Management, Sidney, Australia. https://doi.org/10.46254/AU01.20220271

Espinoza-Sánchez, N. Y., Sanchez-Santos, P. Y., Marcelo-Lastra, G. E., Quiroz-Flores, J. C., & Alvarez-Merino, J. C. (2021). Implementation of lean and logistics principles to reduce non-conformities of a warehouse in the metalworking industry. En 2021 10th International Conference on Industrial Technology and Management (ICITM) (pp. 89-93). Institute of Electrical and Electronic Engineers. https://doi.org/10.1109/ICITM52822.2021.00024

García-Alcaraz, J. L., Díaz Reza, J. R., Sánchez Ramírez, C., Limón Romero, J., Jiménez Macías, E., Javierre Lardies, C., & Rodríguez Medina, M. A. (2021). Lean manufacturing tools applied to material flow and their impact on economic sustainability. Sustainability, 13(19), Artículo 10599. https://doi.org/10.3390/SU131910599

Gatundu, J. W. (2024, 11 de abril). Improvement of warehousing processes by applying lean tools: theoretical foundations [Presentación de escrito]. Conference Proceedings “Young Scientist 2024”, Kaunas, Lituania. https://ejournals.vdu.lt/index.php/jm2022/article/view/5728

Gupta, K. (2022). A review on implementation of 5S for workplace management. Journal of Applied Research on Industrial Engineering, 9(3), 323-330. https://doi.org/10.22105/JARIE.2021.292741.1347

Gupta, S., & Jain, S. K. (2014). The 5S and kaizen concept for overall improvement of the organisation: a case study. International Journal of Lean Enterprise Research, 1(1), 22-40. https://doi.org/10.1504/ijler.2014.062280

Hamdulay, N. A. (2023). Framework study for software development via scrum, agile and kanban. The Online Journal of Distance Education and e-Learning, 11(2), 1388-1399. https://www.tojdel.net/journals/tojdel/articles/v11i02/v11i02-51.pdf

Hernández Centeno, F., & Sifuentes Huayanay, W. (2022). Lean manufacturing: literature review and implementation analysis. Journal of Scientific and Technological Research Industrial, 3(2), 36-46. https://doi.org/10.47422/JSTRI.V3I2.29

Huangfu, G., Li, L., Zhang, Z., & Sheng, C. (2021). Moral metaphorical effect of cleanliness on immoral workplace behaviors: Environmental cleanliness or self-cleanliness? Journal of Pacific Rim Psychology, 15. https://doi.org/10.1177/18344909211034257

Islam, M. S., & Ahmed, S. (2024). Work standardization in lean manufacturing for improvement of production line performance in SME. Malaysian Journal on Composites Science and Manufacturing, 13(1), 68-81. https://doi.org/10.37934/MJCSM.13.1.6881

Jarašūnienė, A., Čižiūnienė, K., & Čereška, A. (2023). Research on impact of IoT on warehouse management. Sensors, 23(4), Artículo 2213. https://doi.org/10.3390/S23042213

Jizdan, A., Popovici, A., & Graur, A. (2024, 5-6 de abril). Kanban method - management tool for trade entities [Presentación de escrito]. International Scientific Conference on Accounting ISCA 2024, Chisináu, Moldavia. https://doi.org/10.53486/ISCA2024.26

Kar, S., & Jha, K. N. (2020). Examining the effect of material management issues on the schedule and cost performance of construction projects based on a structural equation model: survey of Indian experiences. Journal of Construction Engineering and Management, 146(9), Artículo 05020011. https://doi.org/10.1061/(ASCE)CO.1943-7862.0001906

Maki, P. L. (2023). Assesing for learning. Building a sustainable commitment across the institution (2.a ed.). Routledge. https://doi.org/10.4324/9781003443056

Mathiyazhagan, K., Gnanavelbabu, A., Kumar.N, N., & Agarwal, V. (2022). A framework for implementing sustainable lean manufacturing in the electrical and electronics component manufacturing industry: An emerging economies country perspective. Journal of Cleaner Production, 334, Artículo 130169. https://doi.org/10.1016/J.JCLEPRO.2021.130169

Mazur, M., Korenko, M., Žitňák, M., Shchur, T., Kiełbasa, P., Dostál, P., Dzhidzhora, O., Idzikowski, A. (2024). Implementation and benefits of the 5S method in improving workplace organisation - A case study. Management Systems in Production Engineering, 32(4), 498-507. https://doi.org/10.2478/mspe-2024-0047

Okpala, C., Nwamekwe, C. O., & Ezeanyim, O. C. (2024). The implementation of kaizen principles in manufacturing processes: A pathway to continuous improvement. International Journal of Engineering Inventions, 13(7), 116-124. https://hal.science/hal-04669397v1

Pachauri-Carbajal, A., Escobar-Espinoza, V., & Quiroz-Flores, J. (2023, 17-21 de julio). Increasing the service level index through implementing lean warehousing tools in a trading household equipment company [Presentación de escrito]. 21st LACCEI International Multi-Conference for Engineering, Education and Technology, Buenos Aires, Argentina. https://doi.org/10.18687/LACCEI2023.1.1.169

Pineda-Pomachagua, B. A., & Núñez-Romero, R. J. (2024). Significant efficiency gains in construction SMEs through lean procurement practices: A case study on integrating kanban, systematic layout planning, and 5S. En Proceedings of the 2nd GCC International Conference on Industrial Engineering and Operations Management (pp. 93-107). IEOM Society International. https://doi.org/10.46254/GC02.20240030

Rizky, Y. A., Khuzaini, K., & Shadiq, S. (2023). Decluttering for enhanced workplace performance: The 5S solution. Jurnal Inovasi Ekonomi, 8(2), 71-84. https://doi.org/10.22219/jiko.v8i02.26916

Rizkya, I., Sari, R. M., Syahputri, K., & Fadhilah, N. (2021). Implementation of 5S methodology in warehouse: A case study. IOP Conference Series: Materials Science and Engineering, 1122, Artículo 012063. https://doi.org/10.1088/1757-899X/1122/1/012063

Sadiq, S., Amjad, M. S., Rafique, M. Z., Hussain, S., Yasmeen, U., & Khan, M. A. (2021). An integrated framework for lean manufacturing in relation with blue ocean manufacturing - A case study. Journal of Cleaner Production, 279, Artículo 123790. https://doi.org/10.1016/J.JCLEPRO.2020.123790

Saxena, M. M. (2022). Implementation of kaizen in industries and its challenges [Presentación de escrito]. Recent Advances in Mechanical Infrastructure, Springer, Singapore. https://doi.org/10.1007/978-981-16-7660-4_15

Senapathi, M., & Drury-Grogan, M. L. (2020). Systems thinking approach to implementing kanban: A case study. Journal of Software: Evolution and Process, 33(4), e2322. https://doi.org/10.1002/SMR.2322

Sharma, A. K. (2022). A study on the background and the direction of the kaizen approach in lean manufacturing. EPRA International Journal of Multidisciplinary Research, 8(11), 241-245. https://doi.org/10.36713/EPRA11868

Shiyanbola, J. O., Olatunde Omisola, J., & Osho, G. O. (2023). An agile workflow management framework for industrial operations: Migrating from email-based systems to visual JIRA-kanban platforms. Journal of Frontiers in Multidisciplinary Research, 4(1), 72-81. https://doi.org/10.54660/.IJFMR.2023.4.1.72-81

Software Selección. (2025). ARO. https://www.softwareseleccion.com/aro-p-3669

Sunny, N. M., Sakil, M. B. H., Nahian, A. A., & Atayeva, J. (2024). Project management and visualization techniques a details study. International Refereed Journal of Engineering and Science, 13(5), 28-44. https://doi.org/10.13140/RG.2.2.28504.71685

Syaputra, M. J., & Aisyah, S. (2022). Kaizen method implementation in industries: Literature review and research issues. Indonesian Journal of Industrial Engineering and Management, 3(2), 116-130. https://doi.org/10.22441/IJIEM.V3I2.15408

Tripathi, V., Chattopadhyaya, S., Mukhopadhyay, A. K., Sharma, S., Singh, J., Pimenov, D. Y., & Giasin, K. (2021). An innovative agile model of smart lean-green approach for sustainability enhancement in industry 4.0. Journal of Open Innovation: Technology, Market, and Complexity, 7(4), Artículo 215. https://doi.org/10.3390/JOITMC7040215

Voronova, O. (2022). Improvement of warehouse logistics based on the introduction of lean manufacturing principles. Transportation Research Procedia, 63, 919-928. https://doi.org/10.1016/J.TRPRO.2022.06.090

Vukićević, A., Mladineo, M., Banduka, N., & Mačužić, I. (2021). A smart Warehouse 4.0 approach for the pallet management using machine vision and Internet of Things (IoT): A real industrial case study. Advances in Production Engineering & Management, 16(3), 297-306. https://doi.org/10.14743/apem2021.3.401

Wani, S., & Shinde, D. K. (2021). Study and implementation of ‘5S’ methodology in the furniture industry warehouse for productivity improvement. International Journal of Engineering Research & Technology, 10(8), 184-191. https://www.ijert.org/study-and-implementation-of-5s-methodology-in-the-furniture-industry-warehouse-for-productivity-improvement

Weflen, E., MacKenzie, C. A., & Rivero, I. V. (2022). An influence diagram approach to automating lead time estimation in agile kanban project management. Expert Systems with Applications, 187, Artículo 115866. https://doi.org/10.1016/J.ESWA.2021.115866

Zarza-Díaz, R., Martínez-Martínez, T. I., & Cruz-Santiago, L. (2023). 5’s en una empresa textil como base de la manufactura esbelta. Ingenio y Conciencia, 10(19), 29-36. https://doi.org/10.29057/ESCS.V10I19.9605