MODELO DE GESTIÓN PARA REDUCIR LOS COSTOS DE LA

NO CALIDAD CON LA METODOLOGÍA LEAN SIX SIGMA EN

CONVERTIDORAS DE PAPEL TISÚ

Daniel Alberto Chirinos Magallanes*

https: //orcid.org/0009-0007-6811-4046 Facultad de Ingeniería Industrial, Unidad de posgrado Universidad Nacional Mayor de San Marcos, Perú

Jorge Enrique Ortiz Porras

https: //orcid.org/0000-0002-9657-0408 Facultad de Ingeniería Industrial, Unidad de posgrado Universidad Nacional Mayor de San Marcos, Perú

Ronald David Chirinos Magallanes

https://orcid.org/0009-0005-5079-6101 Facultad de Ingeniería Industrial, Unidad de posgrado

Universidad Nacional del Callao, Perú

Israel Román Vásquez Cerquera

https://orcid.org/0009-0006-2142-6459 Facultad de Ingeniería Química, Unidad de posgrado Universidad Nacional de Trujillo, Perú

Recibido: 15 de mayo del 2025 / Aceptado: 29 de junio del 2025

Publicado: 19 de diciembre del 2025

doi: https://doi.org/10.26439/ing.ind2025.n049.7923

RESUMEN. Se analiza el impacto de los costos de la no calidad generados por una gestión deficiente del cumplimiento de estándares de calidad. El objetivo es reducir dichos costos y determinar la influencia de un modelo de gestión basado en la metodología lean six sigma.

Se seleccionó la línea convertidora más moderna en tecnología y con mayor capacidad de producción como unidad de análisis, aplicando las fases del ciclo DMAIC: definir, medir, analizar, mejorar y controlar. Como resultado, se redujo el costo de la no calidad en un 40 %, equivalente a S/. 901 236; el indicador de productos defectuosos disminuyó de 3,58 % a 2,11 % y el nivel sigma incrementó de 3,38 a 4,24. La limitación ha consistido en la imposibilidad de divulgar los costos de forma desglosada, dada la confidencialidad; sin embargo, los hallazgos presentan implicancias prácticas para otras industrias que buscan reducir sus costos de la no calidad mediante este tipo de metodologías.

Este estudio no fue financiado por ninguna entidad.

* Autor corresponsal

Correos electrónicos en orden de aparición: [email protected]; [email protected]; [email protected]; [email protected]

Este es un artículo de acceso abierto, distribuido bajo los términos de la licencia Creative Commons Attribution 4.0 international (CC BY 4.0).

PALABRAS CLAVE: producción eficiente / control de calidad / costos de producción / normalización / análisis de fallos / lean six sigma

MANAGEMENT MODEL TO REDUCE THE COSTS OF NON-QUALITY

WITH THE LEAN SIX SIGMA METHODOLOGY IN TISSUE PAPER

CONVERTERS.

ABSTRACT. The impact of non-quality costs generated by poor management of quality standards compliance is analysed. The objective is to determine the influence of a mana- gement model based on the Lean Six Sigma methodology in reducing these costs. The most modern converter line in technology and with a higher production capacity was selected as the unit of analysis, applying the phases of the DMAIC cycle: define, measure, analyse, improve and control. As a result, the cost of non-quality was reduced by 40 % equivalent to S/.901 236; the indicator of defective products decreased from 3,58 % to 2,11 % and the sigma level increased from 3,38 to 4,24. The limitation was disclosure of costs broken down by confidentiality; however, the findings have practical implications for other industries seeking to reduce their non-quality costs through Lean Methodologies.

KEYWORDS: lean manufacturing / quality control / industrial costs / standardization / failure analysis / lean six sigma

INTRODUCCIÓN

La industria papelera de productos tisú en todo el mundo ha desempeñado un rol clave en la economía, destacándose por su relevancia en la cadena de abastecimiento y la creciente demanda, las variables más valoradas por los consumidores son la suavidad, la resistencia y la absorción los cuales son claves para el desarrollo de este sector (Morais & Curto, 2022). En la actualidad, este sector enfrenta un entorno dinámico y desafiante, caracterizado por una serie de tendencias y factores que están influyendo en su evolución; estos factores incluyen el crecimiento exponencial de la demanda a una tasa promedio del 6 % entre los años 2022 al 2026 (Statista, 2020). Los productos que pertenecen a este sector son parte esencial de la canasta familiar, especialmente el papel higiénico, por lo que a medida que la población y los ingresos económicos de las personas aumenten, también lo hará su demanda (Ortiz & Ruiz, 2023). En un entorno competitivo, las empresas del sector manufacturero enfrentan la necesidad de mejorar simultáneamente la calidad del producto y el desempeño de sus procesos productivos. En este contexto, Kulkarni et al. (2023) evidencian que la implementación de enfoques sistemáticos de control y mejora de la calidad permite reducir la variabilidad del proceso y mejorar los indicadores claves de desempeño, lo que contribuye al cumplimiento de los requisitos del cliente y al fortalecimiento de la competitividad organizacional.

El objetivo primordial de esta investigación es desarrollar un modelo de gestión fundamentado en los principios de la metodología lean six sigma, con el fin de reducir el costo de la no calidad en las industrias del sector papelero. La hipótesis consiste en demostrar que la implementación de esta metodología reduce efectivamente el costo de la no calidad. La aparición de nuevos competidores en el mercado nacional, con precios competitivos, características superiores y productos de mayor calidad justifica la investigación. Los registros de producción de la empresa en el año 2023 muestran un aumento del 128 % en productos defectuosos, en comparación con el año 2022. Esto se debe a la instalación de una nueva tecnología en una línea convertidora, lo que repercutió en el aumento del 189 % en el costo de la no calidad. Para reducir la cantidad de productos defectuosos es necesario revisar los principales atributos de calidad de la empresa e identificar defectos recurrentes en el proceso.

Lean six sigma es una metodología que combina la eficiencia operativa de lean con el rigor analítico de six sigma, integra herramientas estadísticas y se estructura en cinco fases: definir, medir, analizar, mejorar y controlar; la implementación genera múltiples beneficios como por ejemplo reducción de costos, reducción de errores o defectos, mejora de la calidad del producto o servicio, reducción de procesos que no agregan valor, mejora del tiempo de ciclo, incremento de la satisfacción del cliente y mejora la cultura organizacional enfocado en la mejora continua (Pongboonchai-Empl et al., 2023). Esta metodología ha sido aplicada en diversos sectores, ha obtenido resultados favorables y ha generado una transformación en la cultura organizacional de las empresas que la han adoptado. La creciente digitalización de los procesos industriales y la generación masiva de datos han planteado nuevos desafíos para la implementación tradicional de Lean Six Sigma, debido a ello la integración de Big Data Analytics con la metodología Lean Six Sigma fortalece la preparación tecnológica de las organizaciones y mejora la identificación y el análisis de problemas críticos. Esta integración habilita el control de calidad en tiempo real, la inspección basada en eventos y el mantenimiento predictivo, superando los enfoques reactivos convencionales y contribuyendo a un mejor rendimiento del proceso y desempeño en entornos industriales altamente automatizados. (Belhadi et al., 2021).

La limitación en el presente estudio es que no es posible mostrar el desglose detallado del costo de la no calidad, debido a que se trata de información confidencial del área financiera de la empresa.

A continuación, algunos aspectos claves que permitirán comprender los enfoques metodológicos utilizados en el estudio y su impacto en la gestión de la calidad en los procesos industriales.

La evolución de los sistemas de Gestión de la Calidad ha implicado un cambio sustantivo desde un enfoque técnico centrado en el control del producto hacia un enfoque estratégico que concibe la calidad como un eje del sistema directivo. Este enfoque reconoce la necesidad de integrar simultáneamente la eficiencia interna de los procesos y la satisfacción del cliente, evitando que la mejora operativa se realice a costa del desempeño del producto. Bajo esta perspectiva, la calidad se define como un concepto multidimensional y dinámico, capaz de responder a la evolución de las expectativas de los distintos grupos de interés, lo que exige sistemas de gestión basados en datos, estandarización de procesos y control sistemático de la variabilidad para sostener resultados medibles en el tiempo (Camisón et al., 2006, p. 83 En un estudio empírico aplicado a empresas peruanas con sistemas formales de gestión de la calidad, se evidenció que dichas organizaciones presentan mejores resultados en factores como el compromiso de la alta dirección, la planificación de la calidad y en el control y mejora de procesos; sin embargo, también se identificaron brechas significativas en la aplicación efectiva de herramientas estadísticas y en la operatividad de los círculos de calidad, incluso en empresas certificadas.(Benzaquen & Avolio, 2020). Estos resultados confirman que la adopción de sistemas de calidad, por sí sola, no garantiza la reducción de la variabilidad ni la mejora continua del desempeño, lo que refuerza la necesidad de enfoques estructurados y basados en datos, como Lean Six Sigma, para consolidar resultados operativos sostenibles.

Los costos de la no calidad son costos por fallos internos cuando los resultados del trabajo no cumplen las normas de calidad previstas y se descubren antes de la entrega al cliente; estos se eliminarían si el producto cumple con las especificaciones (Chopra & Garg, 2011, como se citó en Alsada & Kumar, 2022).

La aplicación estructurada de la metodología DMAIC constituye un enfoque eficaz para la mejora de la calidad y la reducción de los costos de la no calidad asociados a defectos y reprocesos. Pérez-Domínguez et al. (2020), en una investigación aplicada a una empresa de productos médicos, demuestran que el uso sistemático de herramientas estadísticas dentro del ciclo DMAIC permitió identificar causas raíz críticas del proceso, reducir el principal defecto del 70,7 % al 9,3 % y disminuir los costos, retrabajos y tiempos de entrega hasta en un 60 %, mediante el control de la variabilidad y la estandarización del proceso productivo.

La evidencia empírica demuestra que los productos defectuosos y las fallas de desempeño tienen un impacto significativo en procesos productivos específicos, particularmente en aquellos caracterizados con alta variabilidad operativa. En la industria de fabricación de equipajes, Lestari et al. (2021) reportaron tasas iniciales de defectos superiores al 10 % en distintos periodos productivos, alcanzando valores cercanos al 17 %, lo que generó pérdidas económicas relevantes y motivó la aplicación de Lean Six Sigma como estrategia de mejora. De manera similar, en procesos de inyección de plásticos, Hsiao et al. (2023) identificaron tasas iniciales de defectos por deformación de hasta 7,7 % en carcasas de baterías, las cuales se redujeron a niveles inferiores al 3 % mediante la aplicación de la metodología Six Sigma y el control de parámetros críticos como la velocidad de inyección y el tiempo de enfriamiento.

En los procesos de producción, el enfoque DMAIC asociado a la metodología Lean Six Sigma, ha demostrado su efectividad en la mejora del desempeño operativo. En una empresa del sector textil, Guimarey et al. (2021) aplicaron la metodología DMAIC en el área de corte, identificada como el proceso crítico debido a la generación de productos defectuosos y desperdicios de materia prima, logrando incrementar la productividad de la mano de obra de 1,93 a 2,17 unidades por hora-hombre y de 452 a 509 unidades por operario. Asimismo, la productividad de la materia prima mejoró de 4,40 a 4,85 unidades por kilogramo de tela y de 0,142 a 0,189 unidades por sol invertido, alcanzándose incrementos del 12 % en productividad laboral y del 25 % en costos de materia prima e insumos. Los procesos constituyen el eje central del desempeño organizacional, ya que su nivel de estandarización y control influye directamente en la eficiencia operativa, la calidad del servicio y los costos asociados. Desde esta perspectiva, la gestión por procesos permite identificar fuentes de variabilidad, desperdicios y fallas que afectan el rendimiento global del sistema, por lo que su análisis sistemático resulta fundamental en entornos organizacionales complejos, particularmente en procesos de servicios con alta variabilidad operativa (Ticona Gregorio, 2022).

La aplicación de los principios Lean ha sido analizada en contextos productivos específicos como un enfoque orientado a la eliminación sistemática de actividades que no agregan valor y a la mejora del desempeño operativo. En el sector de la industria de prefabricados, Dara et al. (2024) identifican que actividades no generan valor como inventarios innecesarios, tiempos de espera, sobreproducción y movimientos innecesarios afectan significativamente la productividad y la eficiencia del proceso. Mediante el uso de herramientas Lean como Just-in-Time, mejora continua y gestión de la calidad total, los autores evidencian una relación positiva y significativa entre la aplicación de principios Lean y la reducción de actividades no valiosas (β = 0,654), demostrando que la adopción estructurada de Lean permite optimizar el uso de recursos, mejorar el flujo del proceso y reducir costos operativos en la industria de prefabricados.

El ciclo DMAIC constituye una estructura metodológica sistemática para el análisis, mejora y control de procesos, orientada a la identificación de causas raíz y a la reducción de la variabilidad operativa. En este sentido, Jamil et al. (2020) emplean el enfoque DMAIC como marco metodológico para estructurar el mapeo y análisis del flujo de valor, demostrando que su aplicación permite organizar de manera secuencial las etapas de definición del problema, medición del desempeño, análisis de desperdicios, implementación de mejoras y control de los resultados. Este uso del DMAIC evidencia su utilidad como metodología de mejora continua basada en datos para el estudio y optimización de procesos productivos, independientemente del contexto específico en el que se aplique.

Maidin et al. (2023) integran el enfoque DMAIC en un modelo de selección de materiales, utilizando sus fases para estructurar la identificación de criterios técnicos, la evaluación cuantitativa del desempeño de las alternativas y la validación de la solución seleccionada. Este uso del DMAIC muestra su aplicabilidad como herramienta metodológica para el análisis estructurado y el control de decisiones en entornos industriales con alta complejidad técnica, más allá de la mejora directa del proceso productivo.

En este sentido, Marín-Calderón et al. (2023) aplicaron el ciclo DMAIC en una unidad de fabricación de paneles modulares de poliestireno con el objetivo de reducir desperdicios, logrando incrementar la confiabilidad del sistema de medición del 81 % al 98 %, así como desarrollar un modelo estadístico predictivo con una precisión del 90,45 %. Asimismo, tras tres meses de estandarización y control del proceso, los defectos por millón de oportunidades (DPMO) se redujeron en un 66 % y el nivel sigma aumentó de 3,66 a 4,05, evidenciando un impacto medible del DMAIC en la reducción de defectos y en la mejora del desempeño del proceso productivo.

METODOLOGÍA

Esta investigación es cuantitativa explicativa con diseño preexperimental, el cual permite analizar la relación causa-efecto entre variables al manipular una variable independiente y observar sus efectos en una variable dependiente. Este artículo demuestra que la aplica- ción de las cinco fases de la metodología lean six sigma disminuye los costos asociados a la no calidad en un determinado proceso. Esta metodología es práctica, económica y adecuada para una empresa, porque permite evaluar el impacto de una acción o mejora en los procesos en los cuales no es posible controlar todas las variables, pero que requieren conocer si una estrategia genera cambios significativos en los resultados.

La población de este estudio está conformada por once líneas convertidoras de papel tisú distribuidas en tres plantas industriales en Perú: cuatro líneas convertidoras se ubican en la planta Lima, otras cuatro en la planta Cañete y tres líneas convertidoras en la planta Arequipa. Se seleccionó la línea convertidora no. 120, ubicada en Cañete, porque responde a un muestreo intencional de caso crítico: se trata de la línea más automatizada y de mayor capacidad en la empresa, con un 33 % más de producción con respecto a las demás. En ese sentido, representa un punto estratégico para evaluar mejoras replicables en las otras líneas. Además de concentrar el mayor volumen de producción, esta línea también registró un incremento del 189 % en los costos de no calidad, tras la instalación de un nuevo sistema de gofrado en el año 2023, lo que la convierte en un caso prioritario y crítico para el análisis. Asimismo, su alta complejidad tecnológica proporciona una plataforma adecuada para probar la eficacia del modelo lean six sigma, con potencial de escalabilidad hacia otras líneas menos automatizadas.

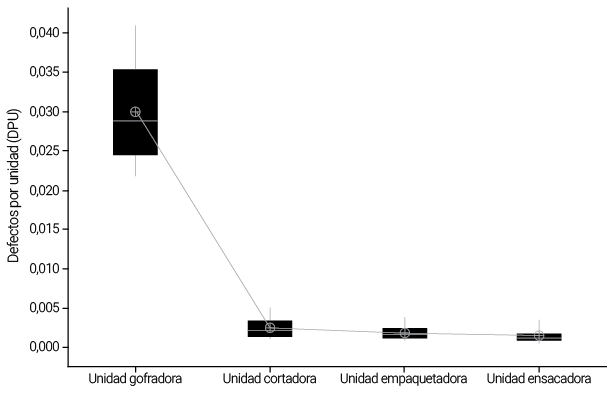

Cada línea convertidora cuenta con cuatro unidades o subprocesos: gofradora, cortadora, empaquetadora y ensacadora. Este estudio solo se enfoca en la unidad gofradora, porque en ella se observa una tendencia creciente de producto rechazado. Para validar este punto se empleó la herramienta estadística ANOVA.

Figura 1

Gráfico de cajas ANOVA – Defectos por unidad VS unidades de la línea convertidora n°. 120

Se realizó el análisis ANOVA y los resultados mostraron que el número promedio de defectos por unidad (DPU) del año 2023 en la unidad de gofrado arrojó 0,03, cifra considerablemente diferente de las de otras unidades. Al mismo tiempo, esta unidad representa la unidad o subproceso más crítico de una línea convertidora (ver Figura 1).

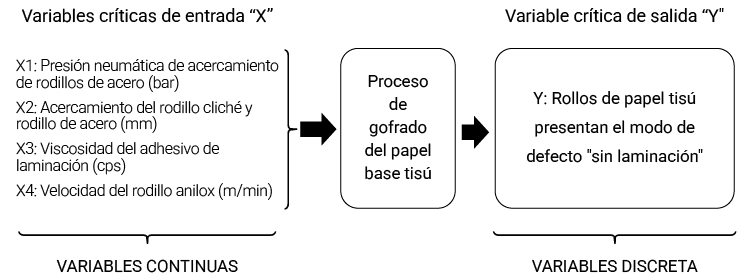

El estudio se ejecutó durante los años 2023 (antes del proyecto) y 2024 (después de las mejoras). Este marco de tiempo permitió realizar una comparación entre la condición de las operaciones, previa y posteriormente a la aplicación de la metodología lean six sigma y las fases del DMAIC. Durante la primera fase (definir), se recopiló la información y se realizó un análisis detallado de todos los procesos de la empresa, identificando las variables críticas de entrada (X) las cuales son: presión neumática de acercamiento de rodillos de acero, acercamiento del rodillo cliché y rodillo de acero, viscosidad del adhesivo de laminación y la velocidad del rodillo anilox; la variable de salida (Y) son los rollos de papel tisú que presentan el modo de defecto “sin laminación”. .En la siguiente etapa (medir) se aplicaron herramientas estadísticas empleando el soft are Minitab y el análisis del sistema de medición (MSA) por atributos y por variables, validando así la confiabilidad de los instrumentos. La aceptabilidad fue superior al 90 % para atributos y las mejoras aplicadas redujeron la variabilidad de los instrumentos para variables a menos del 10 %, asegurando datos confiables.

are Minitab y el análisis del sistema de medición (MSA) por atributos y por variables, validando así la confiabilidad de los instrumentos. La aceptabilidad fue superior al 90 % para atributos y las mejoras aplicadas redujeron la variabilidad de los instrumentos para variables a menos del 10 %, asegurando datos confiables.

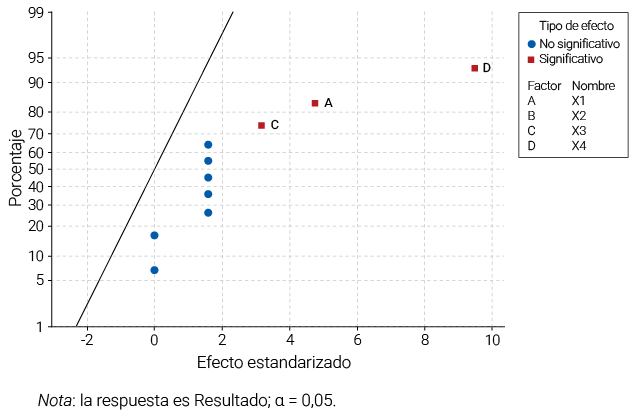

En la fase analizar, se aplicó un diseño de experimentos (DOE) factorial completo, con tres réplicas para determinar el efecto individual y combinado de las variables X sobre Y. Allí se identificó que las variables X1, X3 y X4 eran estadísticamente significativas, mientras que X2 no lo fue. Además, se profundizó en el análisis, utilizando la herramienta de los cinco porqués, lo que permitió identificar causas raíz asociadas a la falta de estandarización de procedimientos, ausencia de capacitación técnica, deficiencias en el mantenimiento y en la calibración de equipos de medición, factores que impactaban directamente en la variabilidad del proceso. En la fase mejorar, las acciones de mejora se priorizaron mediante una matriz multicriterio (impacto sigma, costo/beneficio, tiempo, alineación estratégica). Dichas soluciones se implementaron en tres etapas, y su impacto se evaluó mediante nuevos análisis de capacidad, sigma y porcentajes fuera de especificación. En la última fase (control), se estandarizaron procedimientos, los operadores fueron capacitados y se establecieron planes de monitoreo para mantener las mejoras logradas. Finalmente, se aplicó una prueba MANOVA para validar estadísticamente los resultados, confirmando diferencias significativas en los indicadores antes y después de la implementación del modelo lean six sigma.

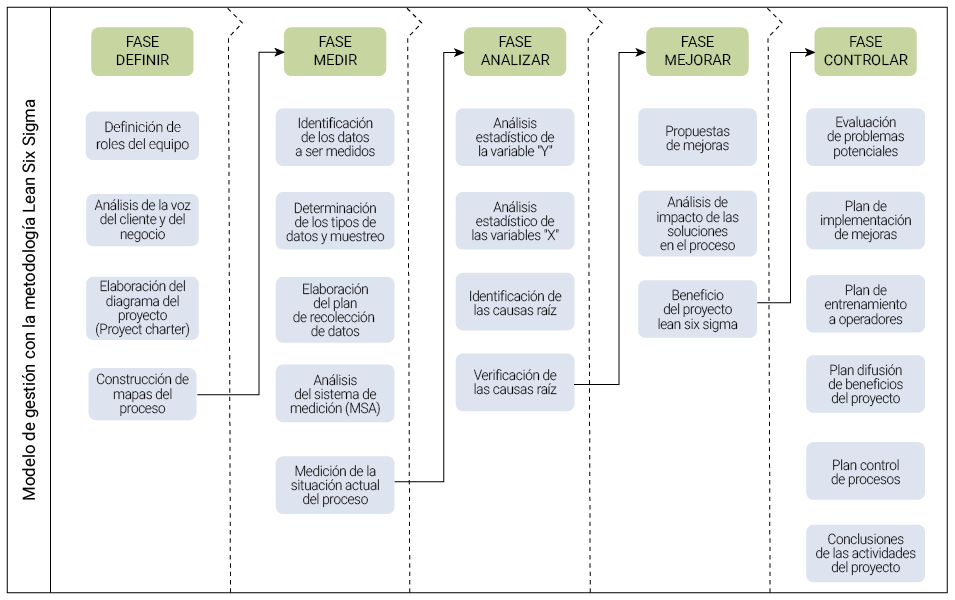

El modelo lean six sigma diseñado en esta investigación se fundamenta en la aplicación de las fases del DMAIC, con el objetivo de reducir los costos de la no calidad en las líneas convertidoras del sector manufactura en la industria papelera. Sin embargo, este modelo también puede ser aplicado a cualquier otra empresa perteneciente al sector industrial. Para garantizar la replicabilidad del estudio, se documentaron detalladamente todos los procedimientos aplicados, incluyendo los criterios de selección de datos, los instrumentos, las frecuencias de medición y los parámetros específicos del diseño de experimentos (DOE), como el número de factores (4), niveles (2), número de réplicas (3) y aleatorización de las corridas. Las mediciones fueron realizadas por personal capacitado en control estadístico de procesos, utilizando el soft are Minitab. Además, se definieron hojas estandarizadas de recolección de datos y se siguieron protocolos técnicos para el uso de herramientas como ANOVA, MSA y MANOVA, lo que permite a otros investigadores aplicar este enfoque bajo condiciones similares en contextos industriales comparables (ver Figura 2).

are Minitab. Además, se definieron hojas estandarizadas de recolección de datos y se siguieron protocolos técnicos para el uso de herramientas como ANOVA, MSA y MANOVA, lo que permite a otros investigadores aplicar este enfoque bajo condiciones similares en contextos industriales comparables (ver Figura 2).

Figura 2

Modelo fundamentado en la metodología lean six sigma

RESULTADOS

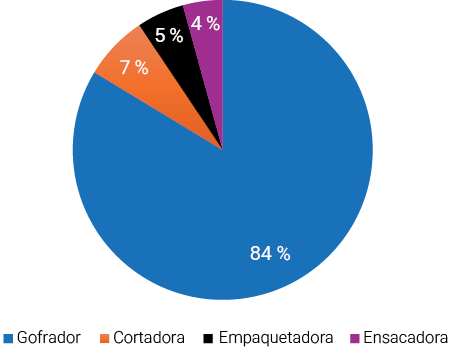

Para garantizar el éxito de la metodología, el equipo de liderazgo fue conformado por 1 Champions, 1 Black Belt y 3 Green Beltsfue esencial definir correctamente el foco prin- cipal del proyecto. Tras un análisis de la voz del negocio y de los clientes, se determinaron las necesidades esenciales de los clientes internos y externos, identificando los aspectos críticos en función de la calidad del negocio. En el año 2019 la línea convertidora L120 inició sus operaciones. Durante el primer año, los operadores estuvieron en aprendizaje y el indicador de productos defectuosos fue de 4,58 %. En años posteriores, el indicador se redujo considerablemente, llegando a 1,57 % como acumulado del año 2022. Sin embargo, al inicio del año 2023, con la instalación de una nueva tecnología en la unidad gofradora, el indicador de productos defectuosos cerró a fin de año en 3,58 %. La gerencia de operaciones identificó entonces que el costo de reproceso ascendió a S/. 2 248 428, debido a un incrementó del 189 % con respecto al año 2022. Como se ha visto antes, la línea convertidora tiene cuatro unidades o subprocesos. En el desglose se observa que el 84 % del total del costo de reproceso del año 2023 pertenece a la unidad gofradora (ver Figura 3).

Figura 3

Participación porcentual del costo de reproceso del año 2023 en la L120

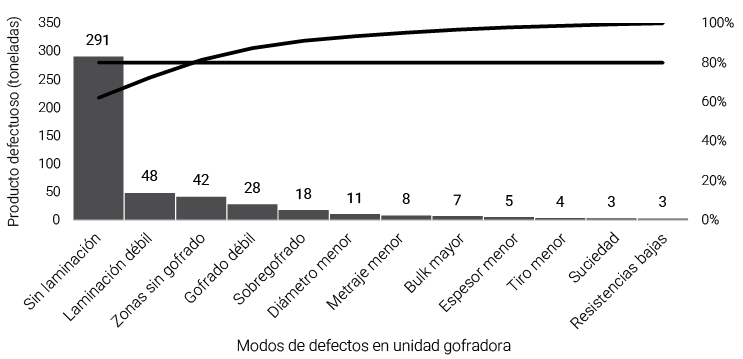

A partir de la información recopilada de los reportes de producción y calidad del año 2023, se realizó un diagrama de Pareto para ilustrar los defectos identificados en la unidad de gofrado que afectan significativamente a la calidad de los rollos de papel tisú. El defecto con la mayor frecuencia de rechazo es “sin laminación”, que representa un 62,1 % del total, equivalente a 291 toneladas del total acumulado (ver Figura 4).

Figura 4

Diagrama de Pareto de los defectos de calidad en la unidad gofradora (2023)

El equipo líder del proyecto, en conjunto con la gerencia de operaciones, definió que los objetivos que debían cumplirse para fines del año 2024 eran reducir el costo de reproceso a un valor mayor o igual al 35 %, y disminuir el indicador de producto defectuoso hasta un nivel del 2,2 % o inferior.

En esta fase se realizaron mediciones para establecer la línea base del indicador de productos defectuosos relacionado con el defecto “sin laminación”. También se identificó y determinó el tipo de datos a ser medidos, tales como las variables críticas de entrada del proceso (las cuales serán denotados como variables X) y aquellas relacionadas con el nivel del indicador de productos defectuosos en el que se ha generado el defecto denominado “sin laminación” (el cual será denotado como variable crítica de salida Y) (ver Figura 5).

Figura 5

Variables críticas de entrada y salida de la unidad gofradora

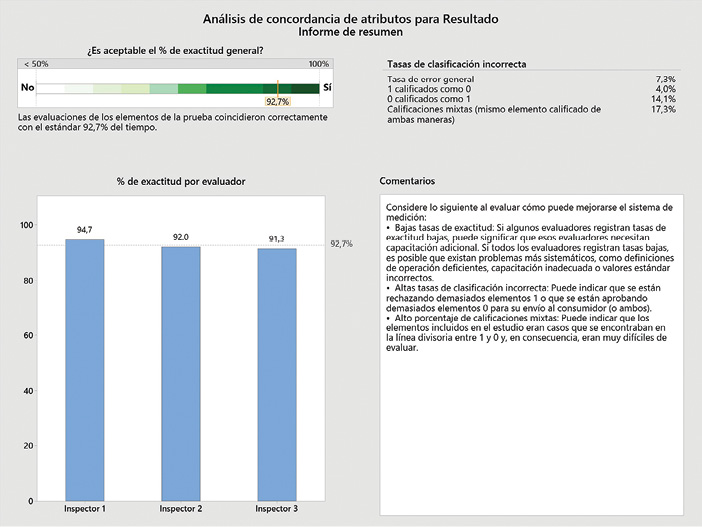

Se empleó la herramienta estadística de análisis del sistema de medición por atributos (MSA) para la variable de salida Y, empleando el soft are estadístico Minitab. Este soft

are estadístico Minitab. Este soft are se utiliza en procesos productivos en los que inspectores realizan evaluaciones subjetivas para categorizar las piezas en dos grupos (conforme o no conforme). Para evitar errores de clasificación que afecten la calidad del producto final, el objetivo es validar la confiabilidad del juicio humano en procesos en los que se clasifica visualmente un producto y verificar si el sistema de inspección es capaz de detectar diferencia reales entre piezas buenas y defectuosas;.

are se utiliza en procesos productivos en los que inspectores realizan evaluaciones subjetivas para categorizar las piezas en dos grupos (conforme o no conforme). Para evitar errores de clasificación que afecten la calidad del producto final, el objetivo es validar la confiabilidad del juicio humano en procesos en los que se clasifica visualmente un producto y verificar si el sistema de inspección es capaz de detectar diferencia reales entre piezas buenas y defectuosas;.

Figura 6

Resultado del análisis del sistema de medición para atributos

Los resultados del MSA coinciden con el estándar en un 92,7 % y la tasa de error general es del 7,3 %, lo que indica que el sistema de medición empleado en el proceso es el adecuado, pues supera el 90 % de aceptabilidad (ver Figura 6).

También se empleó el análisis del sistema de medición para variables continuas (MSA) para las variables de entrada X. Se utilizó para medir la reproducibilidad, que se refiere a la precisión o variabilidad del mismo objeto, pero en condiciones diferentes, realizadas por distintos operadores. La repetibilidad se refiere a la precisión o variabilidad de las mediciones cuando un solo operador realiza varias mediciones del mismo objeto en condiciones similares.

Tabla 1

Resultados del análisis del sistema de medición para variables continuas

|

Variables X |

Variación del sistema |

Variación del sistema |

|

X1: Acercamiento de rodillos de acero por |

34,5 % |

7,1 % |

|

X2: Distancia entre el rodillo de acero |

26,1 % |

9,2 % |

|

X3: Viscosidad del adhesivo de laminación |

21,7 % |

8,5 % |

|

X4: Velocidad del rodillo anilox (m/min) |

22,7 % |

8,8 % |

Los resultados del MSA inicial para cada variable X tienen una fuente de variación mayor o igual al 10 %. Dado que el valor obtenido supera el umbral permitido, el sistema de medición es inaceptable. Ante ello, se plantearon y ejecutaron varias mejoras en el sistema de medición, tales como capacitación teórica y práctica acerca de los procedimientos de medición, mantenimiento y calibración de los instrumentos de medición, renovación de los instrumentos de medición que ya cumplieron su tiempo de vida útil y elaboración de un cronograma para realizar MSA con una frecuencia determinada para las variables X. El objetivo finar era reducir la variación a un valor menor al 10 %, como se muestra en los resultados del antes y después de las mejoras (ver Tabla 1).

Después de haber validado que los sistemas de medición sean aceptables y válidos, se procedió a medir las variables de entrada, empleando una herramienta estadística de calidad (análisis de capacidad) para cada una de las variables X.

Tabla 2

Resultado inicial del análisis de capacidad de cada variable de entrada

|

Resultados |

Variables de entrada |

|||

|

Estadísticos de capacidad |

X1 |

X2 |

X3 |

X4 |

|

Capacidad potencial del proceso (Cp) |

0,63 |

0,58 |

0,42 |

0,56 |

|

Capacidad real del proceso (Cpk) |

0,61 |

0,57 |

0,42 |

0,51 |

|

Nivel sigma (Z) |

1,57 |

1,39 |

0,83 |

1,29 |

|

% Fuera de especificación (%FE) |

5,83 |

8,16 |

20,45 |

9,87 |

|

Partes por millón (PPM) |

58 338 |

81 646 |

204 509 |

98 696 |

Los indicadores obtenidos nos muestran el estado inicial del proceso. A partir de allí, se concluye que hay mediciones que se encuentran fuera de los límites de especificación,

que el proceso no está dentro del objetivo y que las mediciones no están centradas entre los límites de especificación. Además, los índices de capacidad Cp, Cpk son menores a 1, que es un valor mínimo generalmente aceptado para que un proceso cumpla con los requisitos de calidad, así como un nivel sigma por debajo de 2, que indica a su vez un porcentaje fuera de especificación por encima del 5 % (ver Tabla 2).

El propósito de esta fase fue identificar y validar las causas raíz del problema que generó el defecto, la variación y el costo de la no calidad en el proceso. La herramienta estadística diseño de experimentos (DOE) de tipo factorial facilita la visualización del nivel de significancia de las variables de entrada, lo que a su vez permite evaluar —al mismo tiempo— los efectos individuales y combinados de las variables de entrada. Para el análisis se utilizaron los datos que fueron recolectado en la fase anterior, con el fin de determinar el nivel de relevancia de la variación de cada una de las variables X en relación con la variable Y.

Figura 7

Gráfico normal de efectos estandarizados

Como resultado del DOE, en la gráfica normal de efectos estandarizados se observó que los efectos significativos se representan con puntos rojos (que se alejan más del 0 con respecto al eje horizontal), mientras que los efectos no significativos se representan con puntos azules. Se identificó, entonces, que las variables de entrada que están directamente relacionadas con el defecto “sin laminación” son las X1, X3 y X4, cuyos valores p son menores o iguales a 0,05, lo que los hace estadísticamente significativos, mientras que la variable X2 no es estadísticamente significativa (ver Figura 7).

Luego de identificar qué variables de entrada X eran más significativas sobre la variable de salida, se llevó a cabo un análisis de la causa raíz utilizando la herramienta cinco porqués, basada en matrices que identifican las causas principales que influyen en la variación del proceso para la variable Y (ver Tabla 3).

Tabla 3

Herramienta de análisis de causa raíz (cinco porqués)

|

ANÁLISIS DE CAUSA RAÍZ (HERRAMIENTA CINCO PORQUÉS) |

||||||||||||||||

|

Variables X |

Leyenda: |

|||||||||||||||

|

V → |

Hipótesis verdadera, ir a siguiente ronda |

F → |

Hipótesis falsa, detener análisis |

(pintar de amarillo la opción verificada) |

|

|||||||||||

|

1er por qué |

2do por qué |

3er por qué |

4to por qué |

5to por qué |

||||||||||||

|

X1. Acercamiento de rodillos de acero por presión neumática (bar) |

Pregunta |

¿Por qué la presión neumática de acercamiento de los rodillos de acero es baja? |

¿Por qué el operador no reguló la presión? |

¿Por qué el operador no conoce cuál es el rango de trabajo? |

¿Por qué no está definido? |

|

||||||||||

|

Respuesta |

Porque el operador no reguló la presión |

V |

F |

Porque no conoce cuál es el rango de trabajo |

V |

F |

Porque no está definido |

V |

F |

Porque no han actualizado el instructivo de ajuste de presión neumática de acercamiento de los rodillos de acero

|

V |

F |

|

|||

|

|

|

|

|

|

|

|

|

|||||||||

|

X2. Distancia entre el rodillo de acero y rodillo cliché (mm) |

Pregunta |

¿Por qué el acercamiento del rodillo cliché y rodillo de acero están muy alejados? |

¿Por qué el operador no reguló correctamente la distancia? |

¿Por qué el operador no conoce la forma correcta de regulación? |

¿Por qué no ha sido capacitado? |

|

||||||||||

|

Respuesta |

Porque el operador no reguló correctamente la distancia |

V |

F |

Porque el operador no conoce la forma correcta de regulación |

V |

F |

Porque no ha sido capacitado |

V |

F |

Porque no existe un instructivo de regulación de acercamiento del rodillo cliché y rodillo de acero

|

V |

F |

|

|||

|

|

|

|

|

|

|

|

|

|||||||||

|

X3. Viscosidad del adhesivo de laminación (cps) |

Pregunta |

¿Por qué los valores de viscosidad del adhesivo de laminación son muy variables? |

¿Por qué el viscosímetro no se encontraba en buen estado ni calibrado? |

¿Por qué se cuenta con varios viscosímetros en varios puntos de la planta? |

¿Por qué se requiere realizar mediciones cada hora? |

¿Por qué no se realiza un análisis de medición de los equipos? |

||||||||||

|

Respuesta |

Porque el viscosímetro no se encontraba en buen estado ni calibrado |

V |

F |

Porque se cuenta con varios viscosímetros en varios puntos de la planta |

V |

F |

Porque se requiere realizar mediciones cada hora |

V |

F |

Porque no se realiza un análisis de medición de los equipos

|

V |

F |

Porque no se ha establecido una frecuencia de análisis del sistema de medición de los viscosímetros

|

V |

F |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

X4. Velocidad del rodillo anilox (m/min) |

Pregunta |

¿Por qué la velocidad tiende a bajar en el rodillo anilox? |

¿Por qué se desgasta al tener contacto con los dos raspadores? |

¿Por qué tiene que limpiar el exceso de adhesivo? |

¿Por qué el flujo del adhesivo se realiza por un tanque elevado? |

|

||||||||||

|

Respuesta |

Porque se desgasta al tener contacto con los dos raspadores |

V |

F |

Porque tiene que limpiar el exceso de adhesivo |

V |

F |

Porque el flujo del adhesivo se realiza por un tanque elevado |

V |

F |

Porque no se cuenta con un sistema de control automático de la velocidad del rodillo anilox |

V |

F |

|

|||

|

|

|

|

|

|

|

|

|

|||||||||

En respuesta a la necesidad del problema, se desarrolló una lluvia de ideas con integrantes de las diferentes áreas de la empresa y el equipo líder del proyecto. El objetivo fue plantear mejoras en el proceso directamente relacionadas con las causas identificadas en la herramienta de los cinco porqués. Estas fueron revisadas con una matriz de evaluación, en la que cada mejora planteada fue evaluada de acuerdo a cinco categorías. Cada una de ellas recibió un valor que oscilaba entre 1 y 5, donde 5 representa un efecto sobresaliente y 1 representa una deficiencia en función al efecto positivo en la solución de la problemática (ver Tabla 4).

Tabla 4

Listado de mejoras planteadas

|

MEJORAS PLANTEADAS |

Dificultad de implementación |

Costo /beneficio |

Tiempo de implementación |

Impacto sigma |

Alineación con la estrategia de la empresa |

Total |

Prioridad |

|

1 |

2 |

3 |

4 |

5 |

|||

|

1. Actualizar el instructivo de ajuste en el acercamiento de rodillos de acero por presión neumática. |

4 |

5 |

4 |

4 |

5 |

67 |

A |

|

2. Difundir el instructivo en el acercamiento de rodillos de acero por presión neumática a los operadores. |

3 |

4 |

3 |

3 |

5 |

57 |

B |

|

3. Elaborar un nuevo instructivo de regulación en la distancia entre el rodillo de acero y rodillo cliché. |

4 |

5 |

4 |

4 |

5 |

67 |

A |

|

4. Implementar y difundir el nuevo instructivo de regulación en la distancia entre el rodillo de acero y rodillo cliché. |

3 |

4 |

4 |

3 |

5 |

60 |

B |

|

5. Definir y elaborar una frecuencia de uso del análisis del sistema de medición (MSA) de los viscosímetros. |

4 |

5 |

3 |

5 |

4 |

63 |

A |

|

6. Volver a inducir a los operadores del instructivo de medición de viscosidad. |

3 |

4 |

3 |

4 |

5 |

61 |

B |

|

7. Reevaluar el plan de calibración y mantenimiento de los equipos de medición de viscosidad. |

4 |

5 |

4 |

3 |

5 |

63 |

A |

|

8. Adquirir e instalar un sistema de control automático de la velocidad del rodillo anilox. |

2 |

3 |

2 |

3 |

4 |

46 |

C |

|

9. Analizar e implementar un plan de mantenimiento preventivo de los rodillos de acero, rodillo cliché y rodillo anilox. |

4 |

4 |

4 |

3 |

5 |

61 |

C |

|

10. Establecer un plan de calibración y mantenimiento del nuevo sistema de control automático de la velocidad del rodillo anilox. |

3 |

5 |

4 |

3 |

5 |

62 |

A |

Luego de haberse ejecutado las mejoras propuestas en función a la prioridad (en el siguiente orden A, B y C), se volvieron a medir las variables de entrada y de salida para evaluar el impacto generado en los resultados.

Tabla 5

Resultado después de las mejoras del análisis de capacidad de cada variable de entrada

|

Resultados |

Variables de entrada |

|||

|

Estadísticos de capacidad |

X1 |

X2 |

X3 |

X4 |

|

Capacidad potencial del proceso (Cp) - Antes |

0,63 |

0,58 |

0,42 |

0,56 |

|

Capacidad potencial del proceso (Cp) - Después |

1,44 |

1,11 |

1,12 |

1,17 |

|

Capacidad real del proceso (Cpk) – Antes |

0,61 |

0,57 |

0,42 |

0,51 |

|

Capacidad real del proceso (Cpk) - Después |

1,40 |

1,06 |

1,06 |

1,05 |

|

Nivel sigma (Z) – Antes |

1,57 |

1,39 |

0,83 |

1,29 |

|

Nivel sigma (Z) – Después |

4,13 |

3,10 |

3,12 |

3,14 |

|

% Fuera de especificación (%FE) – Antes |

5,83 |

8,16 |

20,45 |

9,87 |

|

% Fuera de especificación (%FE) - Después |

0,00 |

0,10 |

0,09 |

0,08 |

|

Partes por millón (PPM) – Antes |

58 338 |

81 646 |

204 509 |

98 696 |

|

Partes por millón (PPM) – Después |

18 |

976 |

915 |

850 |

Luego de la implementación de las mejoras, se evaluó la variable de salida Y. Los datos de los informes de calidad sobre la cantidad de productos defectuosos, cuando finalizó el proyecto en diciembre del año 2024, indican que se logró un PPM = 6 473 rollos defectuosos totales, con una reducción del 58 % con respecto al año 2023. Al mismo tiempo, el PPM = 3 112 rollos defectuosos que presentan el defecto “sin laminación”, se logró reducir en un 61 % con respecto al año anterior. Además, el nivel Z de sigma del proceso en la L120 aumentó significativamente: de 3,38 en el año 2023 a 4,24 en el año 2024 (ver Tabla 5). Antes de que iniciara el proyecto, el costo de reproceso (de enero a diciembre del año 2023) fue S/ 2 248 667; tras la aplicación sistemática de la metodología lean six sigma, al cierre del año 2024 el costo de reproceso se redujo a S/ 1 347 432, lo que representa un 40 % menos, que se convierte en un beneficio de rentabilidad para la empresa.

Con el fin de garantizar un buen rendimiento del proceso una vez concluidas las cuatro primeras fases de la metodología lean six sigma, el equipo responsable del proyecto se ocupó de mantener y sostener las mejoras implementadas (ver Tabla 4), a través de un sistema robusto y sólido. El principal objetivo de esta última fase (controlar) fue proporcionar planes de desarrollo a los operadores de la línea convertidora L120, para que sean autónomos en el control y monitoreo de las variables más importantes del proceso, dotándolos de conocimiento técnico. Se implementó un plan de entrenamiento a operadores, un plan de las condiciones óptimas de operación (control de procesos) y el plan de difusión de los beneficios del proyecto.

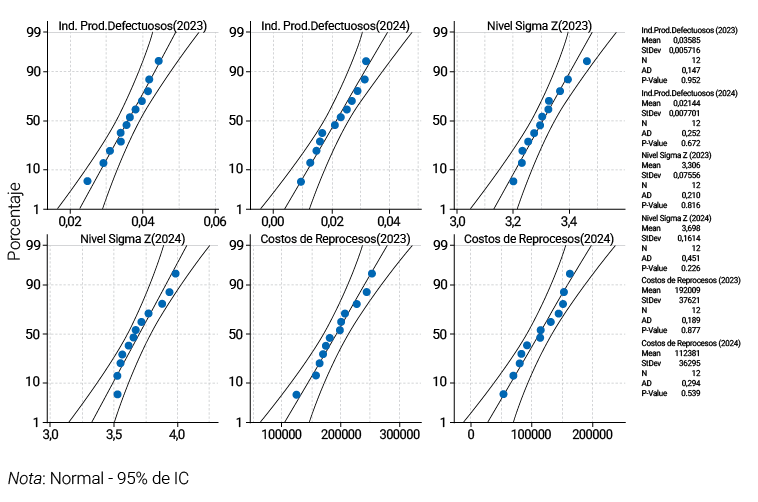

Tras conseguir resultados positivos en la comparación entre los años 2023 (cuando se detectó el problema) y el año 2024 (después de la implementación del modelo de gestión), se realizó la prueba de normalidad multivariable para determinar si los datos obtenidos de los principales indicadores de desempeño siguen o no una distribución normal (Figura 8). Se utilizó el programa estadístico Minitab haciendo uso de la prueba de normalidad de Anderson-Darling, para comprobar los supuestos que se muestran a continuación.

- Si p es inferior a 0,05 los datos no se ajustan a una distribución normal (H0)

- Si p es mayor a 0,05 los datos se ajustan a una distribución normal (H1)

Figura 8

Prueba de normalidad multivariable

La prueba de normalidad multivariable se llevó a cabo para cada variable investigada antes y después de la implementación del modelo de gestión basado en la metodología lean six sigma. Los valores p superan el nivel de significancia establecido en 0,05 para todas las variables, lo cual indica que los datos siguen una distribución normal (ver Figura 8). Luego de haber corroborado la distribución normal de los datos, se realizó la

prueba de hipótesis con la herramienta estadística MANOVA, que permitió evaluar si existen diferencias significativas en el antes y después de la implementación del modelo, con el objetivo de aceptar o rechazar la hipótesis de la investigación que se exponen a continuación.

Hipótesis nula (H0) = No existe una reducción significativa en los costos de la no calidad al implementar el modelo de gestión basado en la metodología lean six sigma.

Hipótesis alternativa (H1) = Existe una reducción significativa en los costos de la no calidad al implementar el modelo de gestión basado en la metodología lean six sigma.

Tabla 6

Prueba  ANOVA – Antes y después del proyecto

ANOVA – Antes y después del proyecto

|

MANOVA – COMPARATIVO AÑO 2023 Y 2024 |

|||||

|

Criterio |

Estadístico de prueba |

Grados de Libertad |

|||

|

F |

Num |

Denom |

F |

||

|

Wilks´ |

0,18 |

30,21 |

3 |

20 |

0,00 |

|

Lawley-Hotelling |

4,53 |

30,21 |

3 |

20 |

0,00 |

|

Pillai´s |

0,82 |

30,21 |

3 |

20 |

0,00 |

|

Roy´s |

4,53 |

||||

|

s = 1 m = 0,5 n = 9 |

|||||

Se analizó el impacto de la implementación del modelo de gestión fundamentado en la metodología lean six sigma en tres indicadores esenciales de desempeño: el indicador de productos defectuosos, el nivel Z (sigma) del proceso y los costos de reprocesos. Los hallazgos indican que todas las evaluaciones estadísticas utilizadas (criterios de Wilks, Lawley-Hotelling, Pillai y Roy) señalan diferencias multivariadas de gran relevancia entre los dos años. Específicamente, el estadístico de Wilks (λ = 0,18) muestra un valor F de 30,21 con 3 y 20 grados de libertad y un valor p < 0,05 que evidencia que la posibilidad de que estas variaciones sean fruto de la casualidad es casi inexistente. Este patrón se repite en los otros criterios: Lawley-Hotelling (P < 0,05 / F = 30,21), Pillai (P < 0,05 / F = 30,21 / V = 0,82) y Roy (F = 4,53); tal como se detalla en la Tabla 6. En resumen, estos resultados indican que se puede descartar la hipótesis nula y determinar, más bien, que la aplicación del modelo tuvo un impacto considerable en todos los indicadores de desempeño, mejorando la calidad global del proceso en la línea convertidora de papel tisú (L120). Se concluye que existe una reducción significativa en los costos de la no calidad al implementar este modelo de gestión.

DISCUSIÓN

La implementación del modelo de gestión basado en la metodología lean six sigma demostró una mejora significativa en los indicadores de calidad y reducción de los costos de la no calidad en la línea convertidora L120, pues logró reducir en un 40 % los costos de la no calidad, el porcentaje de productos defectuosos paso de 3,58 % a 2,11 % y el nivel sigma aumentó de 3,38 a 4,24. Estos resultados coinciden con lo reportado por Febriana y Hasbullah (2021), quienes mediante la aplicación del ciclo DMAIC en la industria de neumáticos lograron reducir los defectos de mezcla del 0,947 % al 0,62 %, lo que representa una disminución del 34,5 % frente a las condiciones iniciales del proceso. De forma similar, Ingar (2023) aplicó lean six sigma en el sector metalmecánico, el índice de producto no conforme se redujo de 51,58 % a 19,47 % y el nivel sigma mejoró de 2,83 a 3,07.

En el sector manufacturero, Romero Cenzano (2024) deduce que la implementación de la filosofía Lean Six Sigma incrementa la productividad en un 27,2 % en una compañía minera. Por otra parte, Mittal et al. (2023) reportaron que la implementación de la metodología Six Sigma permitió reducir la tasa de rechazo de 5,5 % a 3,08 % y el nivel sigma aumentó de 3,9 a 4,45. Estos estudios respaldan la eficacia del enfoque lean six sigma en distintos sectores, y también validan que los beneficios observados en este estudio son consistentes —e incluso superiores— en términos de mejora de indicadores críticos. Además, el presente estudio amplía la evidencia empírica en el sector papelero peruano, tradicionalmente poco explorado en la literatura científica, y demuestra que el emplear herramientas estadísticas avanzadas, tener un liderazgo técnico y una cultura de mejora continua puede generar impactos sostenibles y replicables en la gestión de calidad de procesos industriales.

CONCLUSIONES

La implementación del modelo de gestión basado en la metodología lean six sigma ha demostrado ser una solución efectiva frente a los altos costos de la no calidad en una empresa del sector papelero. La intervención en la línea convertidora L120 logró resultados concretos, con una reducción del 40 % en los costos por reprocesos, una disminución significativa de productos defectuosos y un incremento en el nivel sigma del proceso. Estos logros evidencian la capacidad del modelo para generar mejoras tangibles en la eficiencia operativa.

El enfoque metodológico empleado se caracteriza por la integración de herramientas estadísticas, el análisis riguroso de datos y la identificación de oportunidades de mejora continua, lo cual permitió optimizar procesos complejos en un entorno de alta automatización. Esta experiencia refuerza la versatilidad de la metodología utilizada, que puede aplicarse más allá de los sectores tradicionalmente abordados, y la posiciona como un marco robusto para transformar operaciones industriales con demandas crecientes de precisión y control.

A nivel institucional, el modelo ha promovido una toma de decisiones fundamentada en evidencia, lo cual ha permitido mejoras sostenibles en el desempeño general de la organización. Los resultados financieros positivos y la reducción de variabilidad sentaron las bases para una cultura organizacional centrada en la calidad, elevando la madurez operativa y estratégica de la empresa. Esta transformación interna ha fortalecido las capacidades del equipo y ha consolidado una visión de mejora continua con impacto duradero.

El impacto también ha sido evidente a nivel local en la planta de Cañete, pues la aplicación del modelo permitió fortalecer una operación clave para el abastecimiento del mercado nacional, aumentando la eficiencia y fiabilidad de los procesos críticos. Asimismo, desde una perspectiva regional y nacional, el estudio se presenta como un referente metodológico replicable, útil para otras empresas manufactureras que enfrentan desafíos similares en materia de calidad, costos y competitividad industrial.

Finalmente, en el plano internacional, este trabajo amplía el campo de aplicación del lean six sigma al sector papelero — tradicionalmente poco explorado en la literatura académica—, al implementarlo con éxito en él. Se demuestra así que esta metodología no solo es aplicable en industrias convencionales, sino también en sectores de consumo masivo con alto nivel de automatización. En conjunto, los resultados obtenidos validan la efectividad del modelo propuesto y lo posicionan como una herramienta estratégica para resolver problemas complejos relacionados con calidad, eficiencia y sostenibilidad en múltiples niveles organizacionales e industriales.

CONFLICTOS DE INTERÉS

Los autores declaran no tener conflictos de interés.

CONTRIBUCIÓN DE AUTORES

Daniel Chirinos: conceptualización, análisis formal, metodología, investigación, adminis- tración del proyecto, visualización, redacción, revisión y edición. Jorge Ortiz: investigación, metodología, supervisión, validación, redacción, revisión y edición. Ronald Chirinos: análisis formal, investigación, soft are y visualización. Israel Vásquez: investigación, curación de datos y metodología.

are y visualización. Israel Vásquez: investigación, curación de datos y metodología.

REFERENCIAS

Alsada, R. Y., & Kumar, Y. (2022). A measurement of quality costs in industrial organizations. Cogent Business & Management, 9(1). https://doi.org/10.1080/23311975.2022.2 128253

Belhadi, A., Kamble, S. S., Gunasekaran, A., Zkik, K., Dileep Kumar, M., & Touriki, F. E. (2021). A Big Data Analytics-driven Lean Six Sigma framework for enhanced green performance: a case study of chemical company. Production Planning & Control, 34(9), 767-790. https://doi.org/10.1080/09537287.2021.1964868

Camisón, C., Cruz, S., & González, T. (2006). Gestión de la calidad: conceptos, enfoques, modelos y sistemas. Editorial Pearson Educación, S. A. https://share.google/ n4kfloiwt9diZC0Ny

Dara, H. M., Raut, A., Adamu, M., Ibrahim, Y. E., & Ingle, P. V. (2024). Reducing non-value added (NVA) activities through lean tools for the precast industry. Heliyon, 10(7), e29148. https://doi.org/10.1016/j.heliyon.2024.e29148

Benzaquen De Las Casas, J., & Avolio Alecchi, B. (2020). The path of total quality management implementation in a developing country: Peru. International Journal for Quality Research, 14(3), 749-764. https://doi.org/10.24874/IJQR14.03-07

Febriana, T. H., & Hasbullah, H. (2021). Analysis and defect improvement using FTA, FMEA, and MLR through DMAIC phase: Case study in mixing process tire manufacturing industry. Journal Européen des Systèmes Automatisés, 54(5), 721-731. https://doi. org/10.18280/jesa.540507

Guimarey, F., Hernández, F., & Vásquez, M. (2021). Mejora de la productividad empleando la metodología DMAIC. Ingeniería: Ciencia, Tecnología e Innovación, 8(2), 77-91. https://doi.org/10.26495/icti.v8i2.1907

Hsiao, C. T., Lin, C.-P., & Fan, P.-H. (2023). The application of Six Sigma to improve the yield of plastic injection molding. South African Journal of Industrial Engineering, 34(2), 152-170. https://doi.org/10.7166/34-2-2887

Ingar, C. A. (2023). Lean Six Sigma y mejora de la productividad en el servicio de reparación de equipos de minería en una empresa metalmecánica. Industrial Data, 26(2), 239-265. http://dx.doi.org/10.15381/idata.v26i2.25462

Jamil, N., Gholami, H., Mat Saman, M.Z., Streimikiene, D., Sharif, S., & Zakuan, N. (2020). DMAIC-based approach to sustainable value stream mapping: towards a sustainable manufacturing system. Economic research, 33 (1), 331-360. https:// doi.org/10.1080/1331677X.2020.1715236

Kulkarni, T., Toksha, B., Shirsath, S., Pankade, S., & Autee, A. (2023). Construction and Praxis of Six Sigma DMAIC for Bearing Manufacturing Process. Materials Today: Proceedings, 72(3), 1426-1433. https://doi.org/10.1016/j.matpr.2022.09.342

Lestari, F., Marie, I. A., & Sari, E. (2021). Sustainable lean six sigma competitive manufacturing strategy for luggage manufacturers. Journal of Modern Manufacturing Systems and Technology, 5(2), 22-34. https://doi.org/10.15282/jmmst.v5i2.6849

Maidin, N. A., Sapuan, S. M., Mastura, M. T., & Zuhri, M. Y. (2023). Materials Selection of Thermoplastic Matrices of Natural Fibre Composites for Cyclist Helmet Using an Integration of DMAIC Approach in Six Sigma Method Together with Grey Relational Analysis Approach. Journal of Rene able Materials, 11(5), 2381-2397. https://doi. org/10.32604/jrm.2023.026549

able Materials, 11(5), 2381-2397. https://doi. org/10.32604/jrm.2023.026549

Marín Calderón, A. V., Valenzuela Galván, M., Cuamea Cruz, G., & Brau Ávila, A. (2023). Aplicación de la metodología Lean Six Sigma para disminuir desperdicios en una unidadde fabricación depanelesmodularesdepoliestireno. Ingeniería, investigación y tecnología, 24(1), 1-12. https://doi.org/10.22201/fi.25940732e.2023.24.1.007

Mittal, A., Gupta, P., Kumar, V., Owad, A., Mahlawat, S., & Singh, S. (2023). The performance improvement analysis using Six Sigma DMAIC methodology: A case study on Indian manufacturing company. Heliyon, 9(3), e14625. https://doi.org/10.1016/j. heliyon.2023.e14625

Morais, F.P,& Curto J.M.R. (2022). Challenges in computational materials modelling and simulation: A case-study to predict tissue paper properties. Heliyon, 8(5), e09356. https://doi.org/10.1016/j.heliyon.2022.e09356

Ortiz, L., Ruiz, C. (2023). Análisis del sector de papel tissue en el Perú [Tesis de maestría]. Universidad de Piura. Repositorio institucional Pirhua. https://hdl.handle.net/11042/6593

Pérez-Domínguez, L., Pérez-Blanco, J., García-Villalba, L., y & Gómez-Zepeda, P. (2020). Aplicación de metodología DMAIC en la resolución de problemas de calidad. Mundo FESC, 10(19), 54-65. https://doi.org/10.61799/2216-0388.508

Pongboonchai-Empl, T., Antony, J., Garza-Reyes, J. A., Komkowski, T., & Tortorella, G. L. (2023). Integration of Industry 4.0 technologies into Lean Six Sigma DMAIC: a systematic review. Production Planning & Control, 35(12), 1403-1428. https://doi. org/10.1080/09537287.2023.2188496

Romero Cenzano, J. E. (2024). Gestión basada en la filosofía Lean Six Sigma y la productividad en una compañía minera 2021 [Tesis de maestría, Pontificia Universidad Católica del Perú]. Repositorio institucional Pontificia Universidad Católica del Perú . http:// hdl.handle.net/20.500.12404/28555

Statista. (2020). Tissue and Hygiene Paper Report 2020. https://www.statista.com/ study/55500/tissue-and-hygiene-paper

Ticona Gregorio, H. I. (2022). Aplicación de Lean Six Sigma para mejorar el subproceso de reparación de averías en enlaces de comunicaciones. Industrial data, 25(1), 205-228. https://doi.org/10.15381/idata.v25i1.22194